Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

1. Propiedades superiores de los materiales

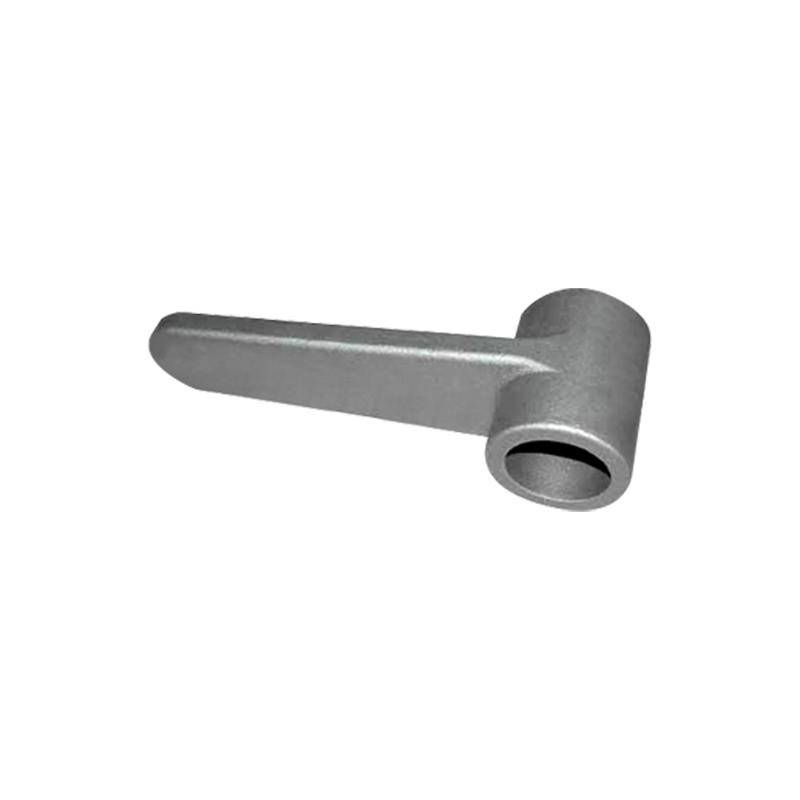

Se prefiere la fundición de acero para producir ejes de conexión porque permite el uso de materiales de alta calidad y alto rendimiento que ofrecen propiedades mecánicas excepcionales. Mediante la fundición, los fabricantes pueden elegir entre una amplia gama de aceros aleados que se adaptan específicamente para satisfacer las demandas exactas de la aplicación. Estas aleaciones pueden incluir elementos como carbono, cromo, molibdeno y vanadio, que mejoran la resistencia, dureza y resistencia del material al calor y al desgaste. Al utilizar estos materiales avanzados, la fundición de acero mejora significativamente la resistencia a la tracción y la tenacidad de los ejes de conexión, que son cruciales para manejar las tensiones y fuerzas a las que están sujetos durante la operación.

El proceso de fundición en sí permite un control preciso sobre la composición y la velocidad de enfriamiento del acero, lo que impacta directamente en la microestructura del material. Esto significa que los fabricantes pueden ajustar propiedades como la estructura del grano y la dureza para garantizar que el eje pueda soportar cargas elevadas y tensiones mecánicas sin fallar. Además, la estructura homogénea del acero fundido reduce el riesgo de defectos internos, como huecos o puntos débiles, que son comunes en otros métodos de fabricación como la forja o el mecanizado. Como resultado, la fundición de acero produce ejes de conexión con propiedades materiales superiores, lo que garantiza que tengan la resistencia y durabilidad necesarias para durar en aplicaciones de alto rendimiento.

2. Integridad estructural mejorada

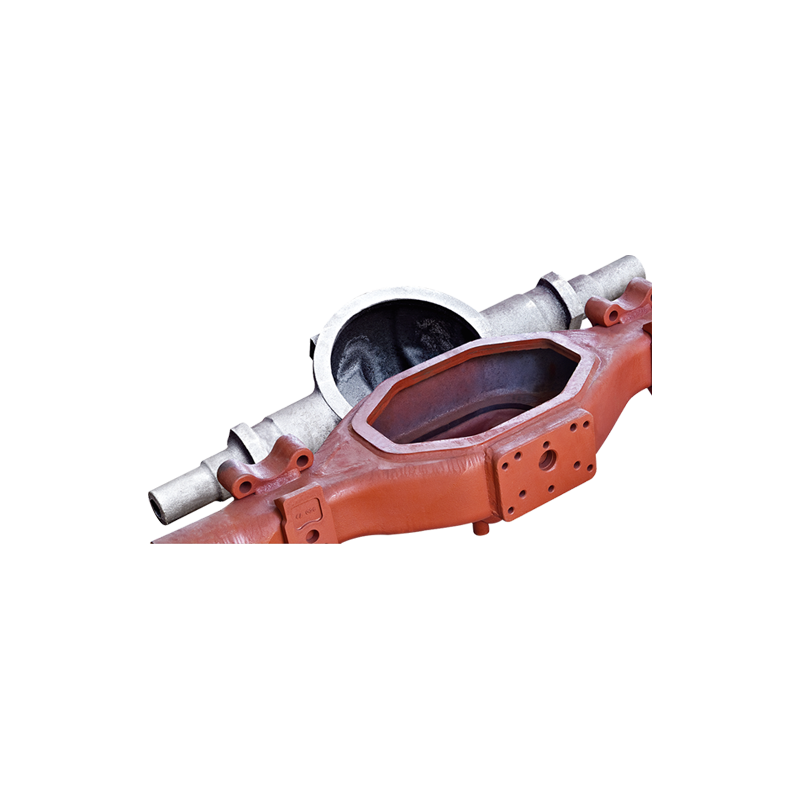

Uno de los beneficios más destacados de Eje de conexión de fundición de acero es la capacidad de crear piezas con integridad estructural mejorada. A diferencia de otros métodos de fabricación, como la forja o el mecanizado, la fundición de acero permite la creación de geometrías y formas complejas sin necesidad de soldaduras o uniones adicionales. Esto significa que la estructura del eje es continua y uniforme, sin puntos débiles que puedan ser vulnerables a fallar bajo tensión. En diseños soldados o atornillados, las uniones y las soldaduras son puntos potenciales de falla donde la tensión puede concentrarse, provocando grietas o fracturas con el tiempo. Sin embargo, en un eje de acero fundido, el material sólido en toda la pieza está bien integrado, lo que reduce significativamente la probabilidad de defectos estructurales.

El proceso de fundición en sí se puede optimizar para garantizar una porosidad mínima o la inclusión de impurezas dentro del material. Estos defectos pueden servir como puntos de partida para grietas o debilidades, especialmente en ambientes de alto estrés. La fundición de acero minimiza estos riesgos al permitir un proceso de enfriamiento más controlado que ayuda a eliminar tales imperfecciones. Además, los moldes de fundición se pueden diseñar con precisión para adaptarse a la geometría específica y las necesidades de rendimiento del eje, garantizando que se produzca con el más alto nivel posible. Esto da como resultado un eje de conexión mucho más resistente, más confiable y más adecuado para funcionar en condiciones operativas desafiantes.

3. Resistencia a la fatiga

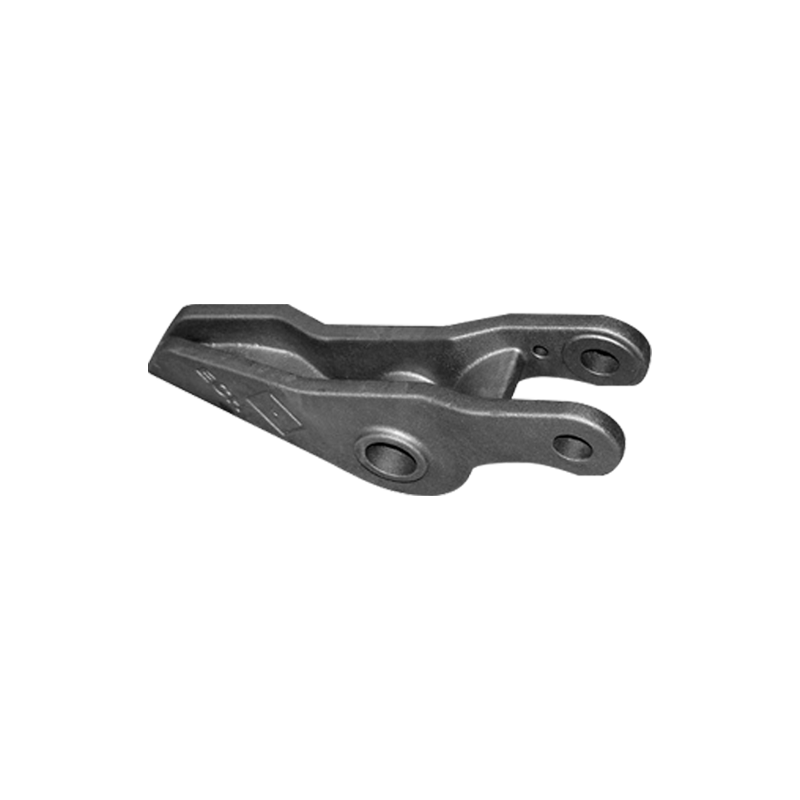

En muchas aplicaciones industriales, los ejes de conexión están sujetos a cargas cíclicas, donde están constantemente expuestos a niveles variables de tensión y deformación. Con el tiempo, esta carga repetida puede provocar que los materiales se agrieten o fallen debido a la fatiga. La fundición de acero es especialmente ventajosa en este contexto, ya que produce ejes de conexión con una mayor resistencia a la fatiga. El proceso de fundición permite una distribución uniforme del material, lo que ayuda a prevenir puntos débiles que podrían provocar fallas prematuras bajo estrés repetido.

La microestructura del acero fundido se puede diseñar para mejorar su capacidad de resistir la propagación de grietas, un factor clave en la falla por fatiga. Al incorporar elementos de aleación como níquel o molibdeno, los fabricantes pueden mejorar la tenacidad del material y su capacidad para resistir tensiones dinámicas. La naturaleza continua del acero fundido garantiza que el eje permanezca fuerte incluso después de millones de ciclos de carga. En aplicaciones como transmisiones de automóviles, motores de turbina o maquinaria industrial, donde los ejes de conexión a menudo soportan pares y fuerzas de rotación constantes, la resistencia a la fatiga proporcionada por la fundición de acero es esencial. Garantiza que el eje mantendrá su rendimiento y confiabilidad durante un período prolongado, lo que reduce la necesidad de reemplazos o mantenimiento frecuentes.

4. Resistencia al desgaste mejorada

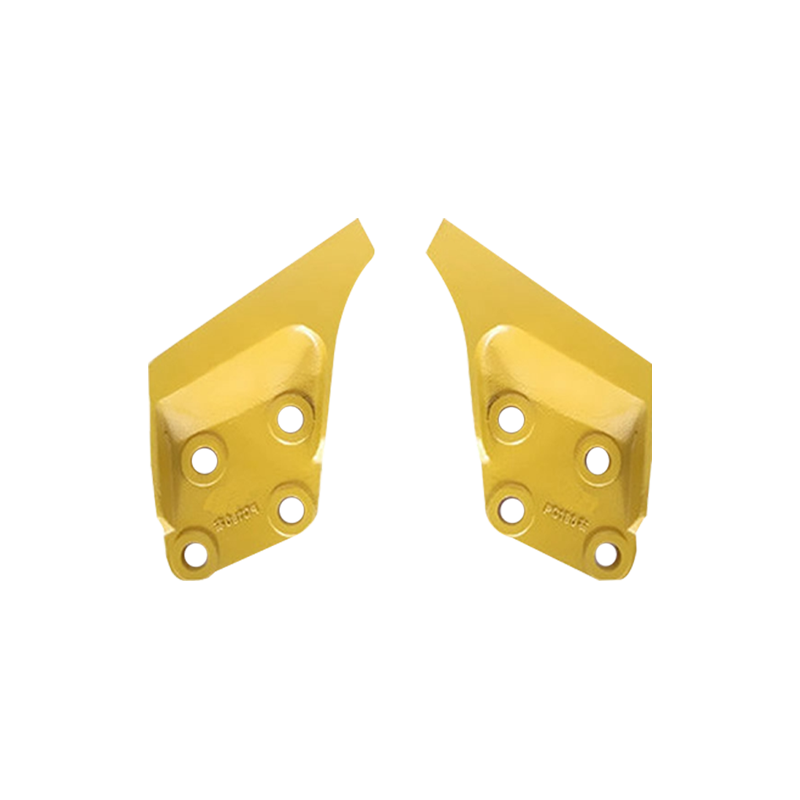

Los ejes de conexión suelen estar expuestos a fuerzas abrasivas, especialmente en aplicaciones en las que están en contacto constante con otros componentes mecánicos como cojinetes, engranajes o casquillos. La fundición de acero mejora significativamente la resistencia al desgaste de estos ejes, haciéndolos mejor equipados para manejar las fuerzas de fricción que encuentran durante la operación. A diferencia de los materiales que pueden desgastarse o perder resistencia con el tiempo, las piezas fundidas de acero se pueden fabricar a partir de aleaciones con alto contenido de carbono que son inherentemente más duras y resistentes al desgaste.

Además de seleccionar la aleación adecuada, los fabricantes pueden aplicar tratamientos superficiales como carburación o endurecimiento por inducción para mejorar aún más la resistencia al desgaste. La carburación implica introducir carbono en la superficie del acero, formando una capa exterior dura y resistente al desgaste mientras se mantiene un núcleo más duro y dúctil. El endurecimiento por inducción, por otro lado, utiliza corrientes eléctricas de alta frecuencia para calentar y luego enfriar rápidamente secciones específicas del eje, creando una superficie dura y resistente al desgaste. Estos tratamientos aumentan la vida útil de los ejes de conexión al reducir la tasa de degradación de la superficie, lo cual es particularmente importante en maquinaria pesada, equipos de minería y sistemas de fabricación, donde el desgaste excesivo puede provocar fallas y costosos tiempos de inactividad.

5. Resistencia a la corrosión y daños ambientales

Además de las tensiones mecánicas a las que se enfrentan, los ejes de conexión suelen estar expuestos a condiciones ambientales adversas, como humedad, productos químicos o temperaturas extremas. Con el tiempo, estos factores ambientales pueden provocar corrosión, lo que debilita el eje y compromete su integridad estructural. La fundición de acero proporciona una ventaja significativa en esta área al permitir a los fabricantes seleccionar aleaciones que ofrecen una excelente resistencia a la corrosión. El acero inoxidable, por ejemplo, es un material habitual para los ejes de conexión de acero fundido, ya que forma una capa protectora de óxido en la superficie que resiste la corrosión provocada por la humedad, los productos químicos y el agua salada.

El proceso de fundición permite la inclusión de elementos resistentes a la corrosión como cromo o níquel, que mejoran la capacidad del material para resistir ambientes agresivos. Para aplicaciones en entornos marinos, plantas químicas u otras industrias donde la corrosión es una preocupación importante, la capacidad de producir ejes de conexión que sean resistentes a la oxidación y la degradación es crucial. La fundición de acero garantiza que los ejes puedan mantener su resistencia y funcionalidad incluso cuando se exponen a elementos corrosivos, lo que reduce la necesidad de reemplazos frecuentes y minimiza el riesgo de fallas causadas por daños ambientales.

6. Versatilidad en el diseño

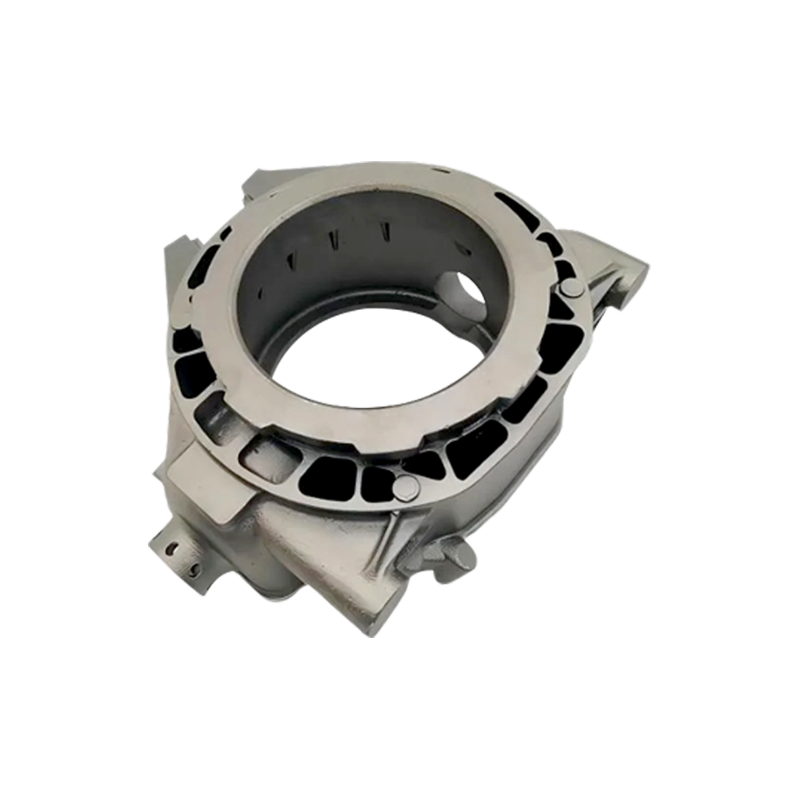

La fundición de acero ofrece una versatilidad incomparable cuando se trata de diseñar ejes de conexión con geometrías complejas o características de rendimiento específicas. A diferencia de los ejes forjados o mecanizados, que pueden requerir múltiples pasos o la adición de piezas para lograr la forma deseada, la fundición de acero permite la creación de ejes de conexión con intrincados pasajes internos, ranuras u otras características directamente en el proceso de fundición. Esta capacidad reduce la necesidad de mecanizado o ensamblaje adicional, ahorrando tiempo y costos.

Por ejemplo, es posible que los ejes de conexión utilizados en turbinas o motores de alto rendimiento deban incorporar características únicas como chaveteros, estrías o canales de fluido. La fundición de acero permite a los fabricantes integrar estas características en el propio eje, lo que garantiza un diseño más fluido y eficiente. Además, la capacidad de controlar el proceso de enfriamiento durante la fundición permite la creación de microestructuras específicas en diferentes secciones del eje, optimizando la resistencia, ductilidad o dureza del material donde más se necesita. Esta flexibilidad de diseño hace que la fundición de acero sea ideal para aplicaciones que requieren ejes diseñados a medida para cumplir con limitaciones específicas de rendimiento o espacio, ofreciendo una solución eficaz para industrias que van desde la automoción y la aeroespacial hasta la maquinaria pesada y la generación de energía.

Idioma

Idioma

Fundición ft

Fundición ft