Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

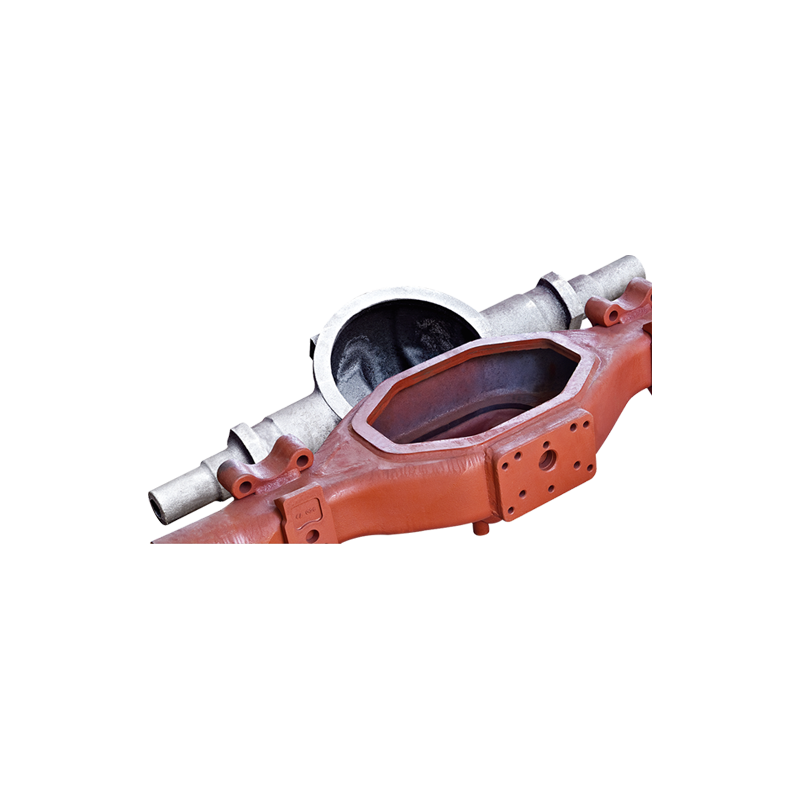

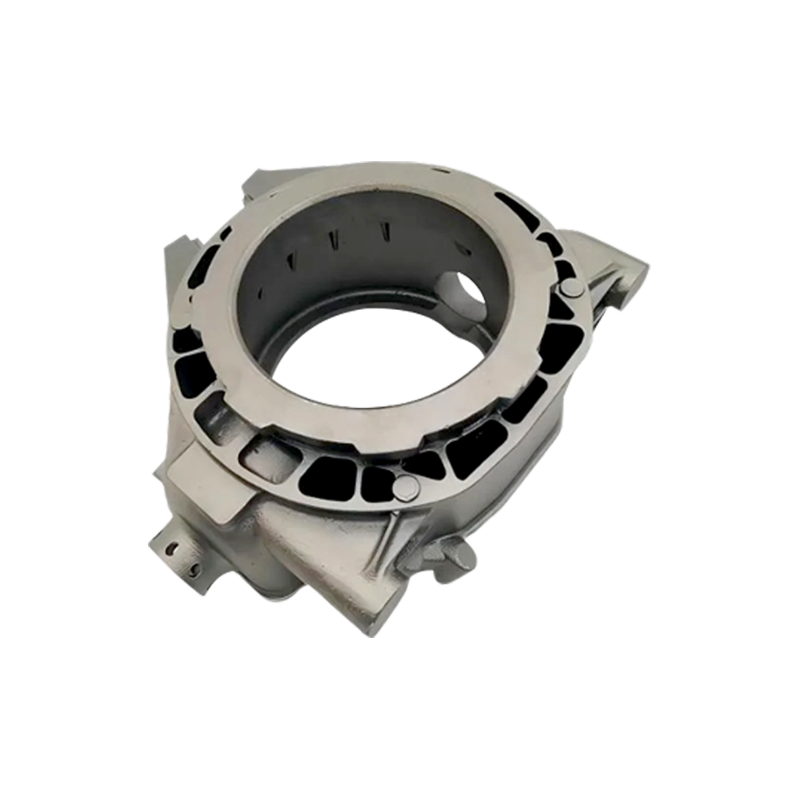

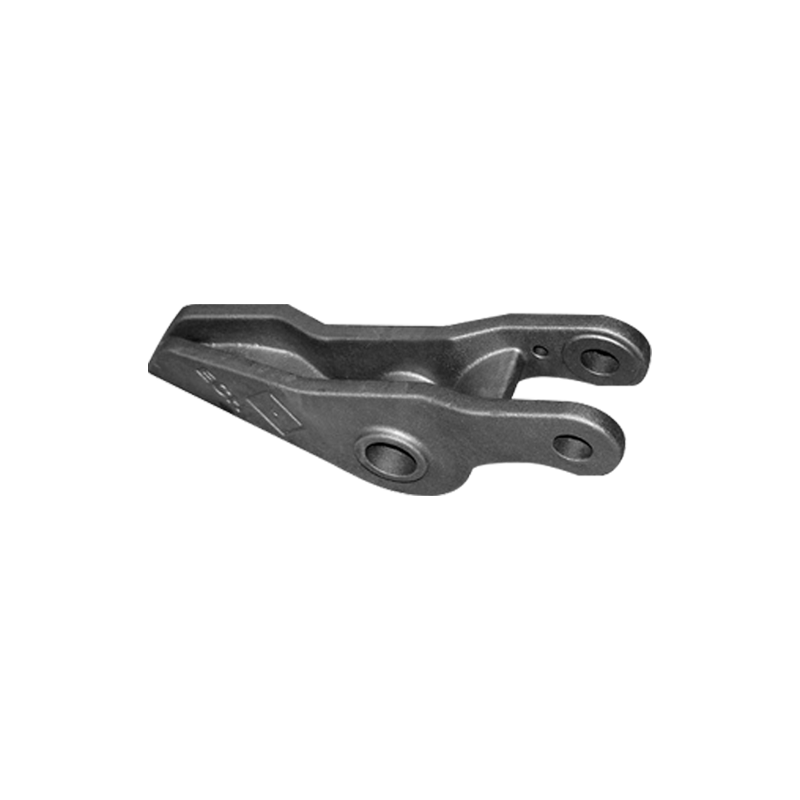

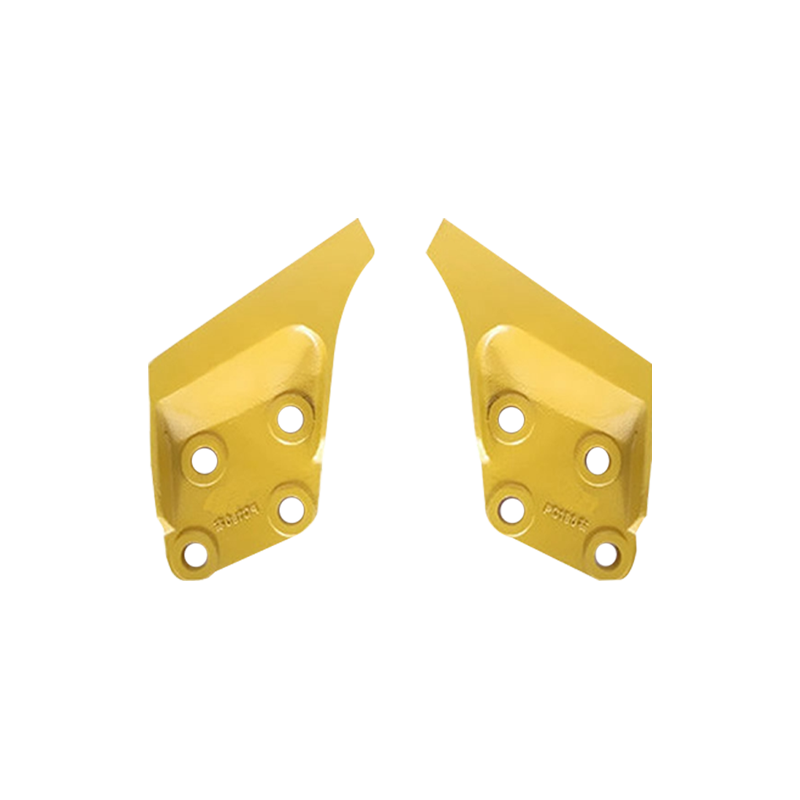

Fabricación de alta calidad piezas de acero de fundición para muelles marinos Implica un proceso detallado, en el que cada paso garantiza que el producto final cumpla con la durabilidad y resistencia necesarias para el uso previsto en entornos marinos hostiles.

1. Selección de materiales

El material elegido para las piezas de los muelles marinos es de vital importancia para garantizar que el producto final pueda soportar las tensiones que enfrentará, como condiciones climáticas extremas, cargas pesadas y corrosión. Los entornos marinos son muy exigentes y el acero seleccionado debe cumplir con las especificaciones necesarias en cuanto a resistencia, resiliencia y durabilidad.

1.1 Acero de alta calidad

Acero de alta calidad es el punto de partida para la fabricación de piezas de muelle. El acero utilizado para componentes marinos debe presentar resistencia a la corrosión, una propiedad que es particularmente importante en ambientes de agua salada. Las propiedades mecánicas del acero también deben ser lo suficientemente robustas como para soportar cargas pesadas sin doblarse, agrietarse o fallar con el tiempo.

Elementos de aleación comunes : El acero utilizado en aplicaciones marinas a menudo contiene elementos como níquel , cromo , y molibdeno . Estos mejoran la tenacidad, la resistencia a la corrosión y la resistencia mecánica del acero. En particular, el cromo ayuda a formar una capa pasiva de óxido en la superficie del acero, protegiéndolo de los efectos del agua salada.

Impacto de los grados de acero : La elección del grado (p. ej., AISI 316 , AISI 304 , o acero de grado marino ) depende de los requisitos específicos de la aplicación del muelle marítimo. Algunos grados son más adecuados para entornos de alto estrés, mientras que otros brindan una mayor resistencia a la corrosión.

1.2 Aleación

el aleación El proceso consiste en añadir elementos específicos al acero para mejorar sus características. Estos elementos afectan significativamente el desempeño del acero, incluida su resistencia a la corrosión y sus propiedades mecánicas.

molibdeno : El molibdeno aumenta la capacidad del acero para resistir productos químicos agresivos y altas temperaturas, lo cual es particularmente relevante en ambientes marinos donde el agua salada y las diferentes temperaturas crean condiciones desafiantes.

níquel : El níquel se añade comúnmente al acero para aumentar su resistencia a la corrosión, particularmente en el agua de mar. También mejora la conformabilidad y tenacidad del acero, lo que lo convierte en una excelente opción para piezas que experimentan cargas dinámicas.

2. Derretir y verter

Una vez seleccionado el material, el siguiente paso crucial en la fabricación de piezas de acero fundido para muelles marinos es la derritiéndose y vertiendo del acero en moldes. Esta fase sienta las bases de las propiedades físicas de la pieza.

2.1 Horno de arco eléctrico (EAF)

el steel is melted in an Horno de arco eléctrico (EAF) , un proceso de alta eficiencia en el que se utiliza un arco eléctrico para fundir chatarra y materiales de aleación. La ventaja de utilizar el EAF es que permite un control preciso sobre la composición de la aleación y la temperatura del acero fundido.

Control de temperatura : La temperatura dentro del horno se puede controlar cuidadosamente para garantizar que el acero alcance la temperatura óptima para el vertido. Esto es esencial porque el control de la temperatura ayuda a prevenir la formación de microestructuras no deseadas en el acero, que podrían comprometer su resistencia.

2.2 Calentamiento por inducción

En algunos procesos de fabricación, calentamiento por inducción Se utiliza para mantener la temperatura del acero fundido. El calentamiento por inducción permite un calentamiento uniforme y un control preciso de la temperatura, lo cual es importante para mantener la consistencia del acero y evitar defectos relacionados con la temperatura.

2.3 Verter en moldes

Una vez que el acero fundido ha alcanzado la temperatura adecuada, se vierte en moldes diseñados para dar forma a las piezas con precisión. la elección de material del molde —si arena , metales , o moldes de fundición a la cera perdida —Depende de la complejidad de la pieza y de la precisión requerida.

Diseño de moldes : El diseño del molde juega un papel importante en la calidad del producto final. Un molde mal diseñado puede introducir defectos, como bolsas de aire o un enfriamiento inconsistente, que pueden debilitar la estructura de las piezas del muelle.

3. Fundición y solidificación

el process of fundición y solidificación es la siguiente etapa crítica en la fabricación de piezas para muelles marinos. Afecta directamente a la estructura del grano del acero, lo que a su vez afecta sus propiedades mecánicas, como la tenacidad y la resistencia.

3.1 Enfriamiento controlado

Una vez vertido el acero en el molde, comienza el proceso de enfriamiento. La velocidad de enfriamiento del acero afecta a sus propiedades mecánicas finales. Enfriamiento lento normalmente da como resultado una microestructura de grano fino, que mejora la tenacidad y reduce la probabilidad de que se formen grietas bajo tensión.

Tasa de enfriamiento : El enfriamiento debe controlarse cuidadosamente para evitar tensiones y deformaciones en el acero. El proceso de enfriamiento debe ser gradual, ya que una velocidad de enfriamiento rápida puede dar como resultado un material quebradizo y más propenso a agrietarse.

3.2 Fundición en arena versus fundición a la cera perdida

Fundición en arena : Este es el método más común utilizado para piezas gryes y simples. En este proceso, se crea un molde compactyo arena alrededor de un patrón. Es ideal para piezas menos complejas, pero es posible que no ofrezca la alta precisión necesaria para componentes más pequeños e intrincados.

Fundición a la cera perdida : Para piezas más complejas, fundición a la cera perdida se utiliza. Esto implica crear un patrón de cera, cubrirlo con una capa de cerámica y luego derretir la cera para crear un molde hueco. Este método ofrece mayor precisión y detalles más finos, pero puede resultar más costoso y llevar más tiempo.

4. Tratamiento térmico

Una vez finalizado el proceso de fundición, las piezas de acero se someten tratamiento térmico para mejorar sus propiedades mecánicas, como resistencia y tenacidad. Esto es particularmente importante para las piezas del muelle que estarán sujetas a cargas pesadas y ambientes corrosivos.

4.1 Recocido

recocido Es un proceso de tratamiento térmico en el que el acero se calienta a una temperatura específica y luego se enfría lentamente. Esto ayuda a aliviar las tensiones internas y mejorar la ductilidad y tenacidad del acero, haciéndolo menos propenso a agrietarse bajo tensión.

Beneficios del recocido : Mejora la consistencia general del material, aseguryo que el acero permanezca resistente y resistente a lo largo del tiempo. El acero recocido es más flexible y más capaz de soportar las tensiones dinámicas que se encuentran en un entorno marino.

4.2 Enfriamiento y revenido

Para piezas que requieren alta resistencia, apagar y templado están empleados.

Apagar Implica enfriar rápidamente el acero sumergiéndolo en agua o aceite. Esto aumenta la dureza del acero pero también puede hacerlo más quebradizo.

Templado se realiza después del enfriamiento. El acero se recalienta a una temperatura más baja y luego se enfría lentamente. Este proceso ayuda a reducir la fragilidad causada por el temple y al mismo tiempo conserva la alta resistencia del acero.

5. Mecanizado y Acabado

Después de los procesos de fundición y tratamiento térmico, las piezas del muelle marino se someten mecanizado y acabado para refinar su forma y calidad superficial.

5.1 Mecanizado de precisión

Mecanizado CNC se utiliza comúnmente para dar forma precisa a las piezas de acero. Esto garantiza que todas las piezas cumplan con las especificaciones y tolerancias exactas. También elimina cualquier imperfección superficial que pueda haberse introducido durante el moldeado.

Geometrías complejas : Para piezas con formas o características complejas que son difíciles de lograr mediante fundición únicamente, se utiliza mecanizado de precisión para garantizar que el producto final cumpla con los requisitos de diseño.

5.2 Tratamiento superficial

Después del mecanizado, las piezas suelen sufrir tratamientos superficiales para mejorar aún más su durabilidad, apariencia y resistencia a la corrosión.

Granallado : Las piezas de acero pueden granallarse para eliminar cualquier resto de arena o material del molde, creando una superficie más suave. Esto también mejora la adhesión de revestimientos protectores.

Recubrimientos y Pintura : Pinturas de calidad marina y revestimientos protectores Se aplican para prevenir la corrosión. Estos recubrimientos están diseñados para resistir la exposición al agua salada, la radiación ultravioleta y otras condiciones adversas.

6. Control de Calidad e Inspección

Para garantizar que cada pieza de acero fundido para muelles marinos cumpla con los estándares necesarios, control de calidad y inspección se llevan a cabo durante todo el proceso de fabricación.

6.1 Ensayos No Destructivos (END)

Métodos de prueba no destructivos como pruebas ultrasónicas , pruebas radiograficas , y inspección de partículas magnéticas se emplean para detectar cualquier defecto interno o superficial en las piezas de acero.

Pruebas ultrasónicas : Esta técnica utiliza ondas sonoras para detectar grietas o huecos dentro del acero.

Pruebas radiográficas : Se utilizan rayos X o rayos gamma para examinar la estructura interna de las piezas de acero.

Inspección de partículas magnéticas : Este método se utiliza para detectar grietas superficiales aplicando un campo magnético y observando el patrón de flujo magnético.

6.2 Pruebas de tracción e impacto

Se realizan pruebas mecánicas para determinar la resistencia a la tracción y resistencia al impacto del acero.

Pruebas de tracción : Mide la fuerza necesaria para tirar del acero hasta que se rompa. El resultado indica la resistencia del acero.

Pruebas de impacto : La prueba de impacto Charpy mide la capacidad del material para absorber energía cuando se somete a fuerzas de alto impacto.

6.3 Comprobaciones dimensionales

Finalmente, cada parte es sometida a inspección dimensional para garantizar que cumple con las especificaciones requeridas. Herramientas de medición avanzadas como máquinas de medición de coordenadas (MMC) se utilizan para medir las dimensiones de las piezas de acero con extrema precisión.

Idioma

Idioma

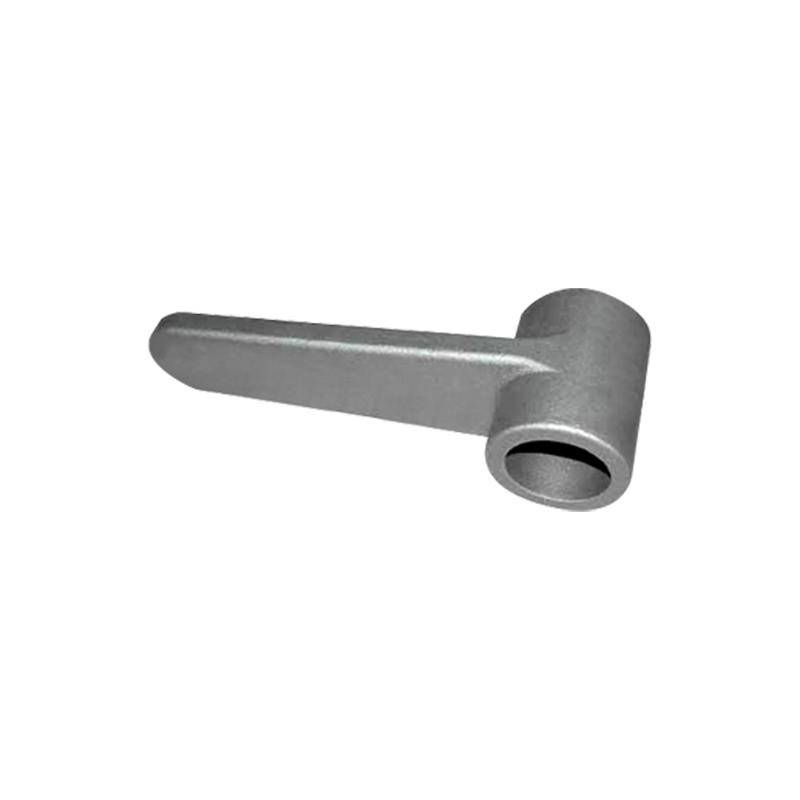

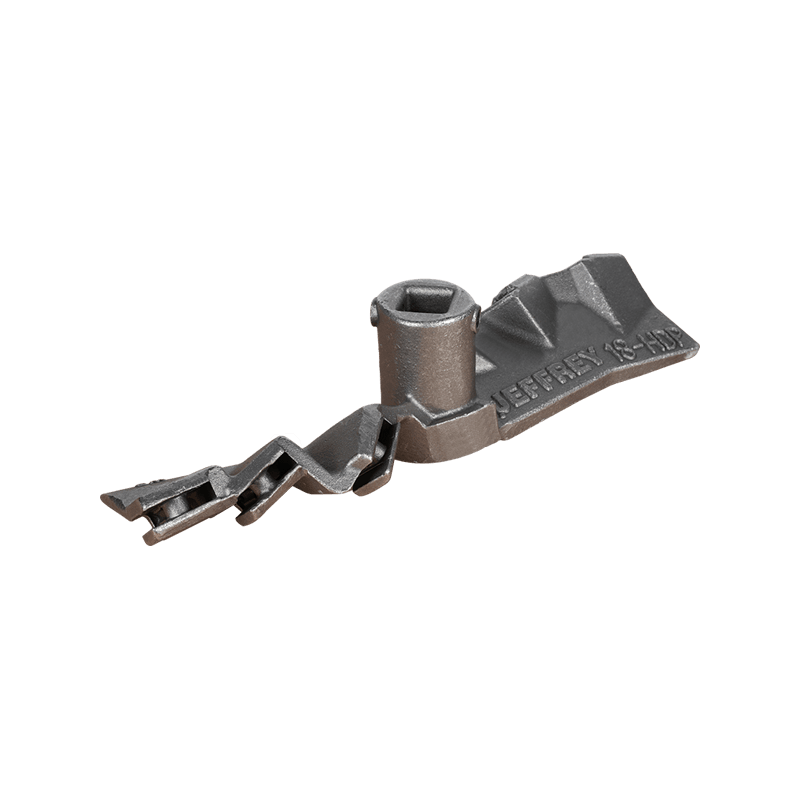

Fundición ft

Fundición ft