Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

Introducción

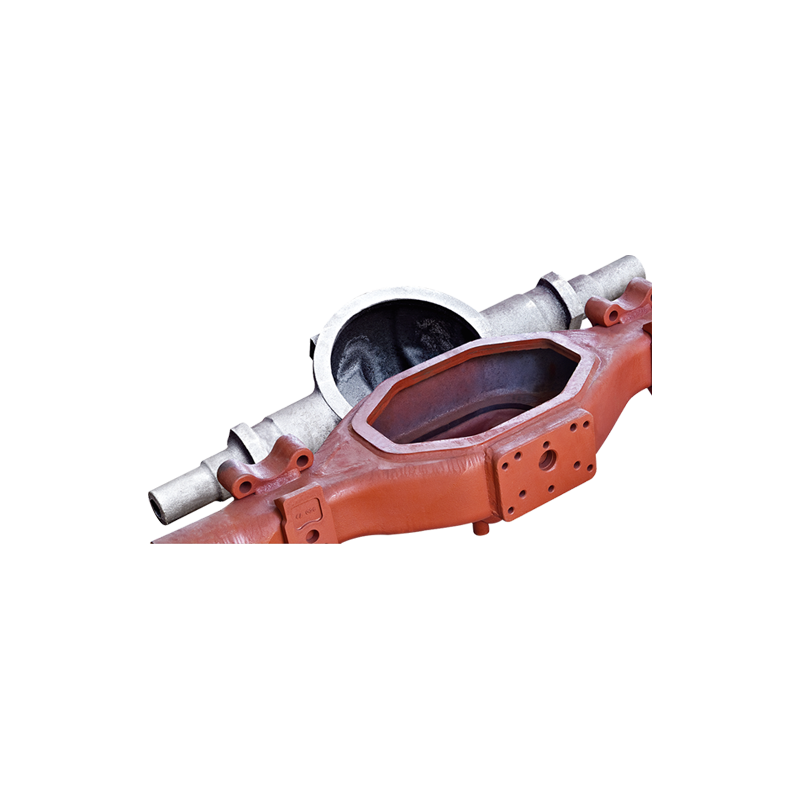

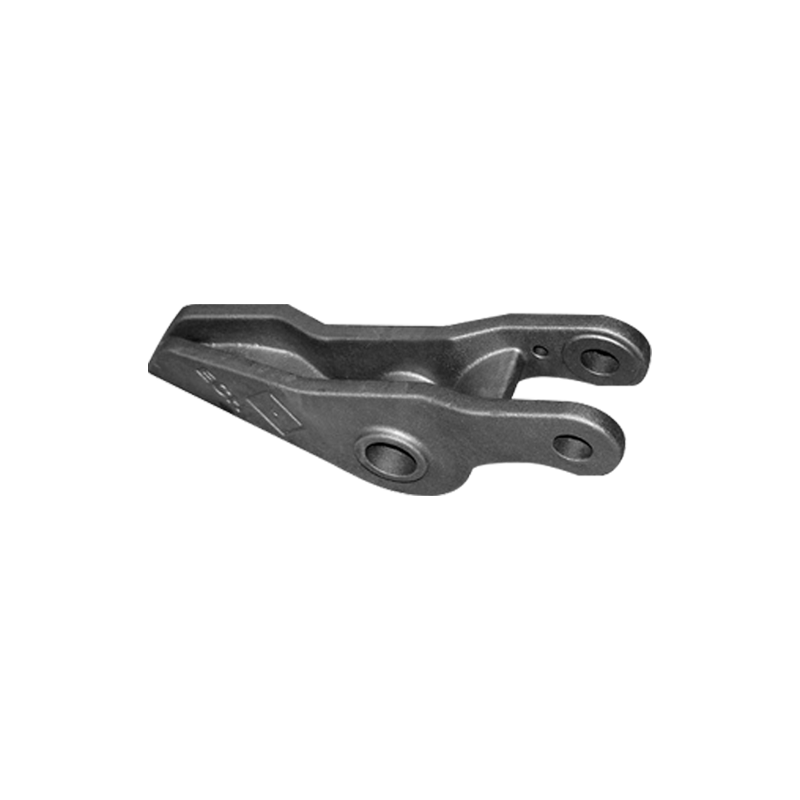

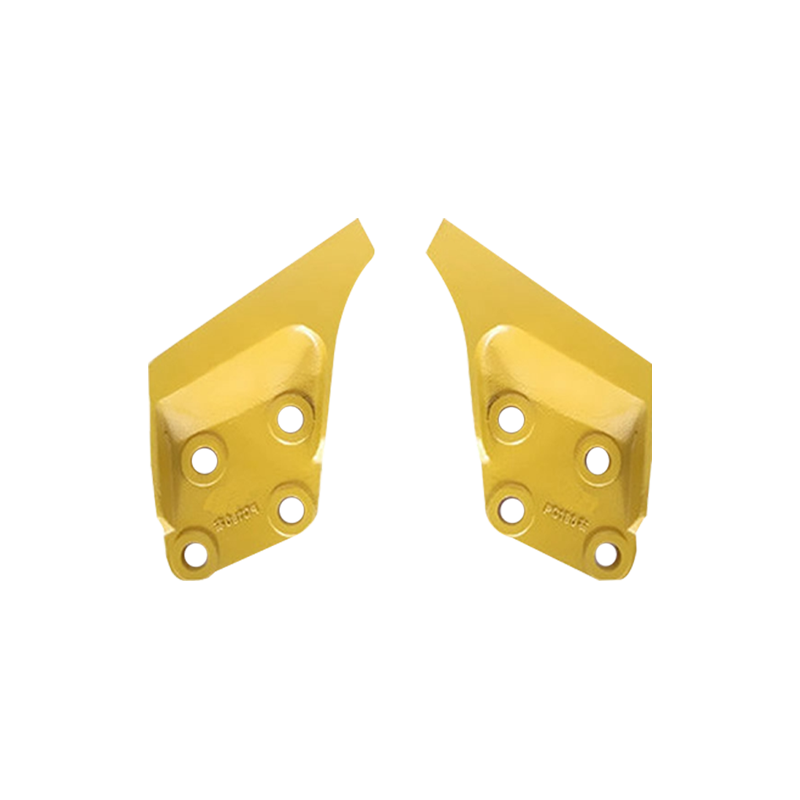

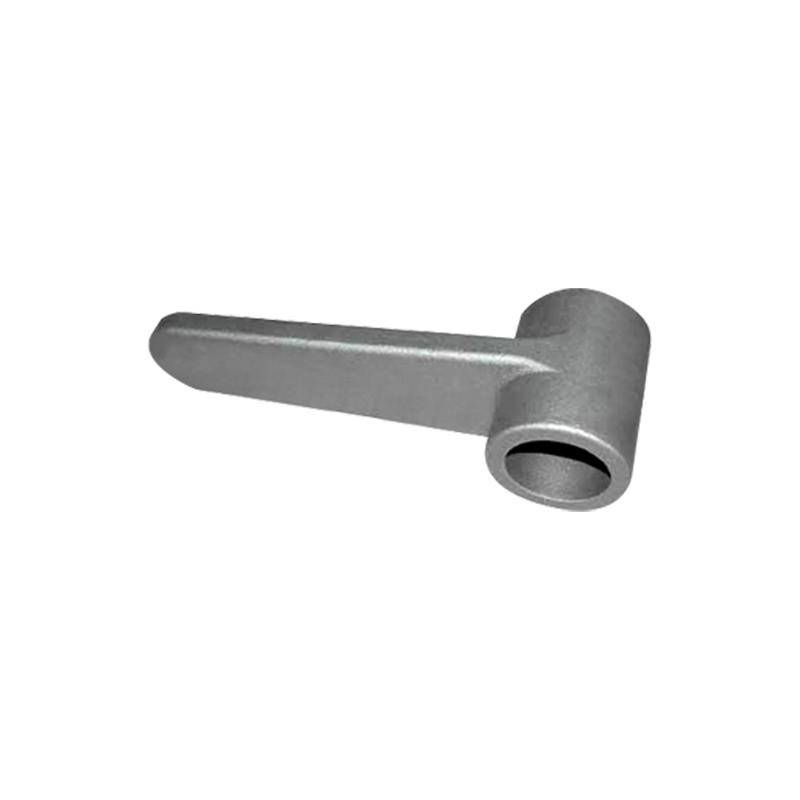

Las plataformas de perforación son esenciales para extraer petróleo y gas de depósitos subterráneos. La confiabilidad y el rendimiento de estas plataformas dependen en gran medida de la calidad de sus piezas de fundición de acero, que deben resistir tensiones mecánicas extremas, ambientes corrosivos y altas temperaturas. Con una creciente demanda de eficiencia, seguridad y sostenibilidad en el sector energético, la fabricación de Piezas de acero de fundición de plataforma de plataforma está evolucionando rápidamente.

1. Materiales avanzados y desarrollo de aleaciones

Para satisfacer las duras demandas de las operaciones de perforación, las aleaciones de acero utilizadas en las piezas de fundición se están mejorando continuamente. Las tendencias futuras incluyen el desarrollo de aleaciones especializadas de alta resistencia, resistente al desgaste y resistentes a la corrosión.

Nano-Alloying: la incorporación de nanopartículas en matrices de acero puede mejorar significativamente las propiedades mecánicas, como la tenacidad y la resistencia a la fatiga.

Materiales compuestos: el acero combinado con otros metales o cerámica mejora el rendimiento sin agregar peso excesivo.

Aleaciones personalizadas: la adaptación de las composiciones químicas a entornos de perforación específicos asegura un rendimiento óptimo, como la resistencia a la corrosión de gas agria o los sedimentos abrasivos.

Estas innovaciones no solo extienden la vida útil de las piezas, sino que también reducen los costos de mantenimiento y el tiempo de inactividad.

2. Tecnologías de fundición mejoradas

Los métodos de fundición tradicionales, aunque efectivos, tienen limitaciones en la precisión y el control de defectos. El futuro apunta a tecnologías de casting más avanzadas:

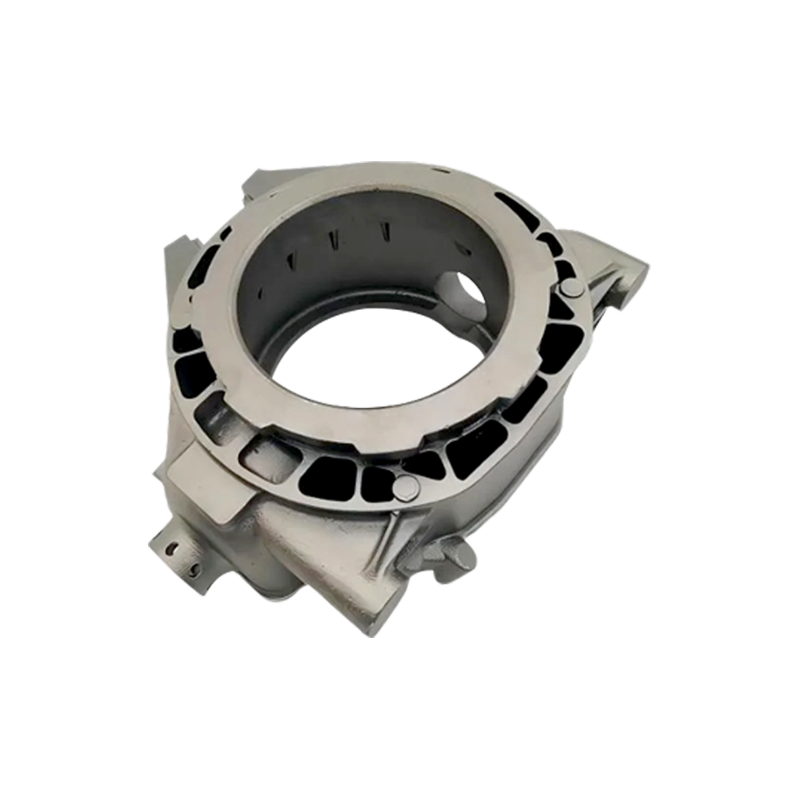

Casting de inversión: permite la producción de geometrías complejas con acabado superficial fino y precisión dimensional, reduciendo los requisitos de mecanizado.

Casting de espuma perdida: ofrece un mejor control del flujo y enfriamiento de metal, minimizando la porosidad y los defectos de contracción.

Sistemas de vertido automatizados: robótica y vertido controlado por computadora aseguran tasas de flujo de metal consistentes y control de temperatura, mejorando el rendimiento y la repetibilidad.

Solidificación direccional y enfriamiento controlado: técnicas que influyen en la formación de microestructura, mejorando las propiedades mecánicas controlando el tamaño y la distribución del grano.

Estas mejoras tecnológicas reducen las tasas de chatarra, aumentan la calidad del producto y mejoran la eficiencia de producción.

3. Fabricación aditiva y enfoques híbridos

La fabricación aditiva (AM), o la impresión 3D, está revolucionando la producción de piezas metálicas, incluidos los moldes de fundición e incluso las piezas de metal directo.

Moldes y núcleos impresos en 3D: producen rápidamente formas complejas que son difíciles o costosas de hacer con herramientas tradicionales, permitiendo una mayor libertad de diseño y prototipos más rápidos.

Impresión directa de metal: aunque aún es limitado para grandes partes, el metal AM permite la producción de componentes altamente complejos con canales internos o estructuras optimizadas para la reducción de peso.

Fabricación híbrida: combina la fundición con componentes producidos por AM o herramientas para aprovechar las resistencias de ambos. Por ejemplo, una fundición podría reforzarse con insertos impresos en 3D o tener secciones producidas aditivas para áreas de alto nivel.

Estos enfoques acortan los tiempos de entrega, reducen los desechos de materiales y permiten piezas más personalizadas y de alto rendimiento.

4. Digitalización e industria

La integración de las tecnologías digitales está transformando la fabricación en un proceso más inteligente y adaptativo:

IoT y sensores: los sensores integrados en los equipos de fundición recopilan datos en tiempo real sobre la temperatura, el flujo, la presión y la composición química, lo que permite un control de proceso preciso.

AI y aprendizaje automático: analizar conjuntos de datos grandes para predecir defectos de fundición como grietas o porosidad antes de que ocurran, optimizar los parámetros del proceso y el mantenimiento del programa.

Gemelos digitales: réplicas virtuales del proceso de fundición y los equipos simulan escenarios para optimizar los diseños y predecir el rendimiento sin pruebas físicas.

Computación en la nube: facilita la colaboración y el intercambio de datos en los sitios de producción y las cadenas de suministro, mejorando la capacidad de respuesta y la consistencia de calidad.

La digitalización conduce a un tiempo de inactividad reducido, menores costos y productos de mayor calidad con menos defectos.

5. Iniciativas ambientales y de sostenibilidad

La industria del casting se centra cada vez más en reducir su huella ambiental:

Hornos de eficiencia energética: la adopción de hornos de inducción y arco eléctrico con mejores sistemas de recuperación de energía reduce las emisiones de gases de efecto invernadero.

Ventrete ecológicos y recuperación de arena: el uso de aglutinantes biodegradables y el reciclaje de arena de fundición reduce los desechos y la contaminación.

Reciclaje de acero: una mayor incorporación de acero reciclado de chatarra en fundición reduce la necesidad de materias primas virgen y consumo de energía.

Recuperación del calor de los residuos: la utilización del calor de las operaciones de fundición para otros procesos vegetales aumenta la eficiencia energética general.

Los esfuerzos de sostenibilidad se alinean con los objetivos ambientales globales y mejoran la licencia social para operar para los fabricantes.

6. Control de calidad y mejoras de pruebas

Asegurar la fiabilidad de la perforación de piezas de acero para plataformas es fundamental para la seguridad y el rendimiento:

Pruebas no destructivas avanzadas (NDT): técnicas como matriz en fase ultrasónica, tomografía de rayos X y pruebas de corriente de Fouca Eddy detectan defectos internos y superficiales con mayor resolución y velocidad.

Monitoreo en el proceso: los sensores integrados en moldes o equipos de fundición pueden detectar anomalías en tiempo real, permitiendo una acción correctiva inmediata.

Inspección digital y análisis de datos: la inspección visual automatizada combinada con algoritmos de IA ayuda a identificar defectos de superficie sutiles y desviaciones dimensionales.

Mantenimiento predictivo: uso de datos históricos y en tiempo real para anticipar fallas en el equipo, reduciendo el tiempo de inactividad no planificado.

Estas medidas mejoran la confiabilidad del producto, reducen los retiros o fallas costosas y garantizan el cumplimiento de los estándares de la industria.

Idioma

Idioma

Fundición ft

Fundición ft