Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

1. Durabilidad y fuerza mejoradas

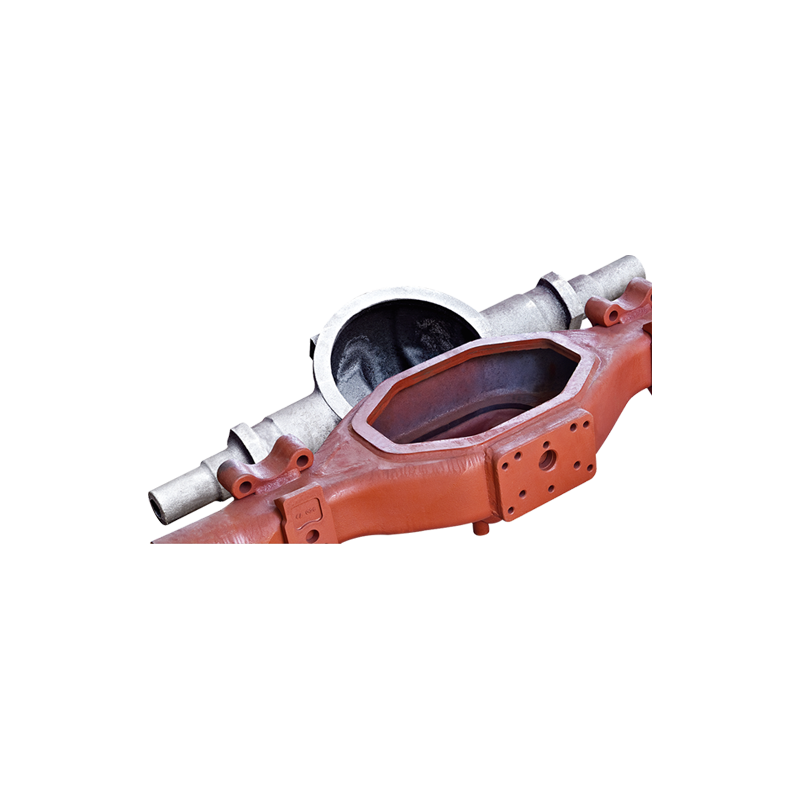

Aleaciones de alta resistencia: Moldes de acero Puede usar materiales de aleación de alta resistencia, que generalmente contienen elementos como níquel, molibdeno y cromo. Pueden soportar una gran presión e impacto y son adecuados para componentes clave involucrados en el proceso de perforación, como bits de perforación, estructuras de soporte, cajas de cambios, etc. Estos componentes deben poder hacer frente a las grandes fuerzas e impactos generados durante la perforación sin ser deformados o dañados fácilmente.

Resistencia a la fatiga: durante el proceso de perforación, muchos componentes experimentan ciclos de estrés repetidos. Por ejemplo, la tubería de perforación se dobla y gira constantemente entre el suelo y la formación. Este estrés repetido acelerará la falla de fatiga del material. Sin embargo, las fundiciones de acero tienen una buena resistencia a la fatiga, lo que significa que pueden resistir el uso a largo plazo sin agrietarse o romperse, lo cual es crucial para extender la vida útil del equipo.

2. Corrosión y resistencia al desgaste

Resistencia a la corrosión: en entornos duros como la perforación en alta mar, el equipo de perforación a menudo se expuso a entornos marinos de agua salada, lo que puede hacer que el equipo se oxide y corrouce fácilmente. Las fundiciones de acero se pueden mejorar en la resistencia a la corrosión agregando elementos de aleación (como el cromo y el níquel) o mediante recubrimiento. Por ejemplo, el acero inoxidable puede resistir efectivamente la corrosión del agua de mar, extendiendo así la vida útil de los componentes.

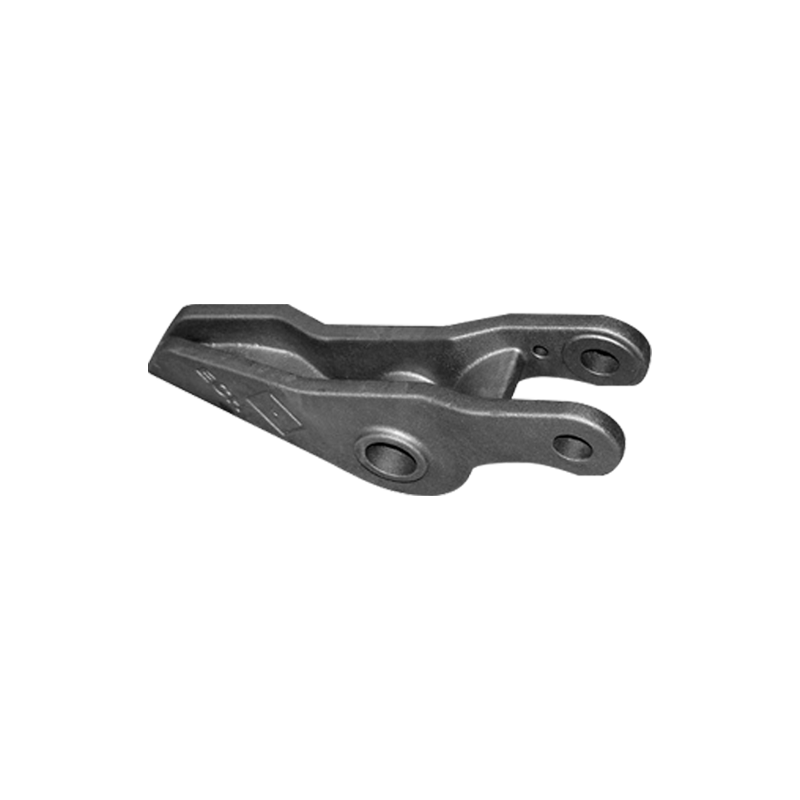

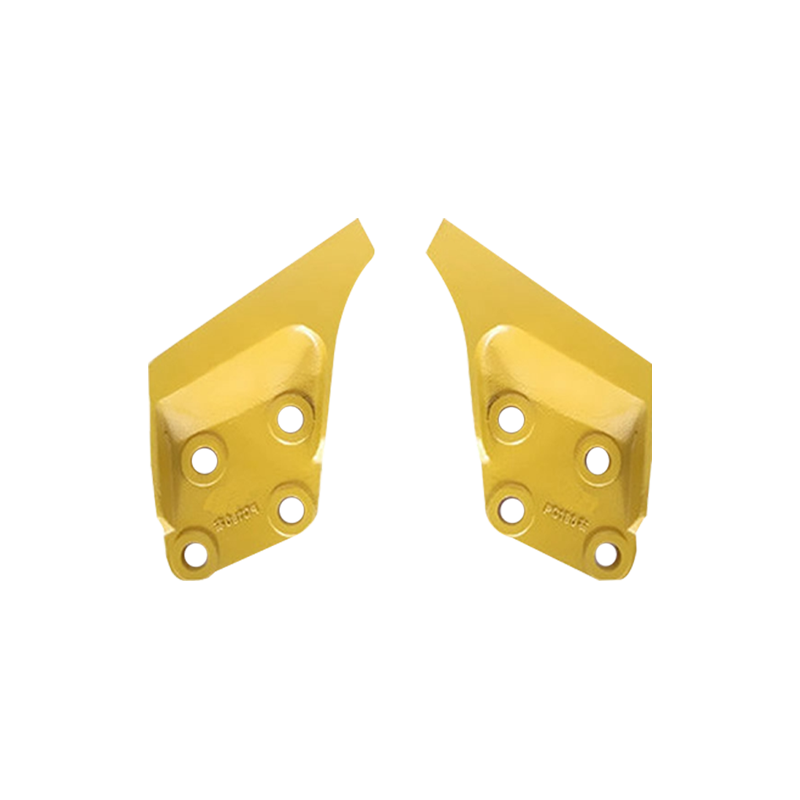

Resistencia al desgaste: durante el proceso de perforación, los brocas de perforación y otras piezas giratorias producirán una fricción intensa con formaciones de roca dura, causando desgaste. Las fundiciones de acero pueden tener alta resistencia al desgaste, especialmente en componentes como brocas de perforación, tuberías de perforación y conectores, a través de un diseño optimizado y el uso de materiales resistentes al desgaste para aumentar la durabilidad y reducir la frecuencia de reemplazo. Las fundiciones de acero con buena resistencia al desgaste pueden garantizar que las operaciones de perforación se realicen de manera eficiente y eviten el tiempo de inactividad causado por el desgaste excesivo de los componentes.

3. Rendimiento térmico mejorado

Resistencia de alta temperatura: las operaciones de perforación, especialmente la perforación en formaciones profundas o en caliente, a menudo van acompañadas de cambios de temperatura extremadamente altos. Por ejemplo, durante los pozos geotérmicos o la perforación de aguas profundas, las herramientas de perforación y el equipo relacionado encontrarán temperaturas de cientos de grados centígrados. Las fundiciones de acero pueden diseñarse para tener una buena tolerancia a la temperatura alta para garantizar que no se deformen ni fallarán a temperaturas extremas.

Control de expansión térmica: los materiales de fundición de acero pueden tratarse especialmente para controlar su expansión cuando cambia la temperatura. Durante las operaciones de perforación, el equipo experimentará fluctuaciones de temperatura drástica cuando funcionan a diferentes profundidades, especialmente cuando la temperatura del fluido de perforación y la temperatura de fondo de fondo varían mucho. El uso de fundiciones de acero optimizadas puede evitar efectivamente el ajuste suelto o la falla del sello causada por la expansión térmica desigual de los componentes.

4. Diseño de geometría personalizado y complejo

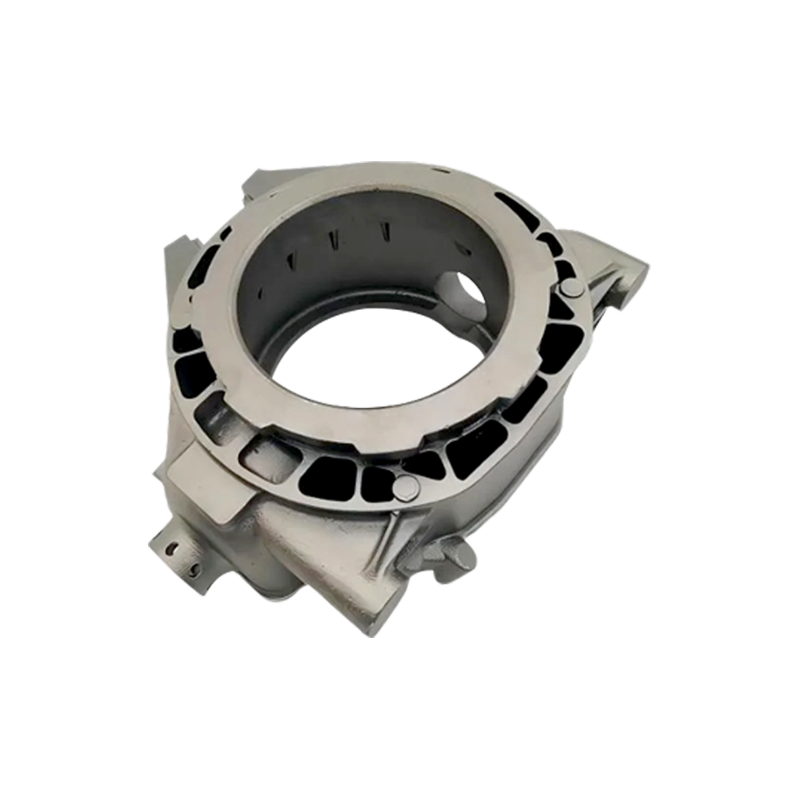

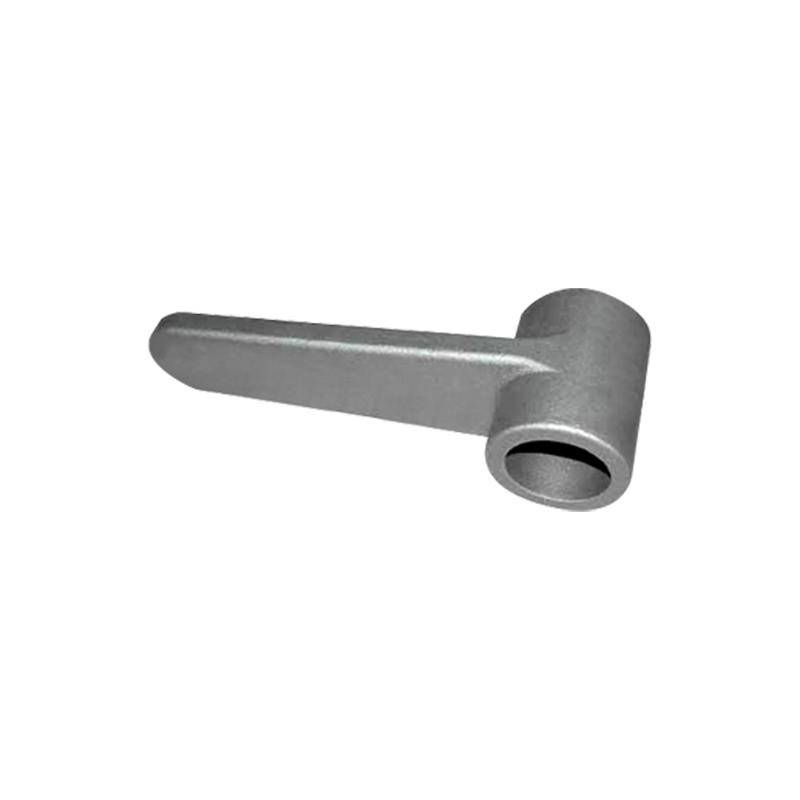

Formas y tamaños complejos: una ventaja clave de las fundiciones de acero es que las piezas complejas se pueden fabricar de acuerdo con necesidades específicas. Es posible que la falsificación tradicional u otros procesos de fabricación no pueda lograr ciertas geometrías finas, mientras que las fundiciones de acero se pueden formar más fácilmente y la precisión dimensional de cada componente se puede garantizar durante el proceso de fabricación. Para los componentes de perforación que requieren un ajuste apretado y una resistencia de alta resistencia, como brocas de perforación, juntas, válvulas, etc., las formas complejas y la precisión de las fundiciones de acero pueden mejorar su rendimiento y vida útil.

Reducción de peso: aunque las fundiciones de acero son generalmente un material de mayor resistencia, su diseño puede reducir el peso al optimizar la geometría. Esto es muy importante para los componentes en las operaciones de perforación, especialmente cuando es necesario mejorar la eficiencia, reducir el consumo de energía y la carga de transporte. El peso reducido no solo ayuda a reducir la carga del equipo general, sino que también ayuda a reducir el consumo de energía y mejorar la eficiencia operativa.

5. Rentabilidad y larga vida

Vida útil más larga: la durabilidad y la resistencia de las fundiciones de acero permiten que los componentes clave de los equipos de perforación funcionen durante largos períodos de tiempo en entornos extremos, lo que reduce la necesidad de un reemplazo de piezas frecuente. Por ejemplo, la larga vida útil de componentes como brocas de perforación, válvulas y bombas puede reducir los costos de mantenimiento y reemplazo, mejorando así los beneficios económicos de todo el proyecto de perforación. En entornos de trabajo difíciles, reducir las fallas de los equipos y el tiempo de inactividad es fundamental para el control de costos.

Eficiencia del material: en comparación con otros materiales, las fundiciones de acero tienen una mayor tasa de utilización del material durante el proceso de fabricación, lo que puede reducir el desperdicio. Esto puede controlar efectivamente el costo total de grandes proyectos de perforación y satisfacer la demanda de componentes de alta calidad en entornos hostiles. La optimización del diseño en el proceso de fundición permite el uso más refinado de los componentes, mejorando así la economía general.

6. Seguridad mejorada

Integridad estructural: en entornos extremos, cualquier falla de los equipos de perforación puede tener consecuencias catastróficas. Por ejemplo, los accidentes como las explosiones de pozo de presión y los colapsos de equipos de perforación a menudo están relacionados con la rotura o la falla de los componentes clave. Las fundiciones de acero pueden garantizar la integridad estructural de los componentes clave, y pueden mantener su resistencia y estabilidad incluso en condiciones extremas de presión o temperatura, reduciendo así los riesgos de seguridad y evitando el daño o los accidentes del equipo. Resistencia al impacto: durante la perforación, el equipo puede encontrar impactos duros repentinos de la formación de rocas, o cargas de impacto causadas por cambios repentinos en la presión. Las fundiciones de acero tienen una fuerte resistencia al impacto y pueden absorber efectivamente estas fuerzas de impacto sin agrietarse o romperse. Las fundiciones de acero no solo mejoran la seguridad de las operaciones, sino que también reducen el daño del equipo causado por impactos inesperados.

7. Conveniencia de reparación y mantenimiento

Soldadura y reparabilidad: las fundiciones de acero tienen un buen rendimiento de soldadura y reparabilidad, especialmente para problemas menores de daños o desgaste que pueden ocurrir después del uso a largo plazo de equipos de perforación. Cuando se dañan, las fundiciones de acero generalmente se pueden reparar mediante soldadura u otros métodos de reparación sin reemplazo completo. Esto es muy importante para operaciones de perforación, áreas en alta mar o remotas lejos de las bases de mantenimiento.

Reduzca el tiempo de inactividad: cuando el equipo está dañado, el equipo que usa fundiciones de acero generalmente se puede reparar más rápidamente, reduciendo el tiempo de inactividad. A través de un plan de mantenimiento razonable y la capacidad de reparación de las fundiciones de acero, las operaciones de perforación pueden reanudar rápidamente la operación normal y reducir las pérdidas económicas causadas por fallas.

Idioma

Idioma

Fundición ft

Fundición ft