Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

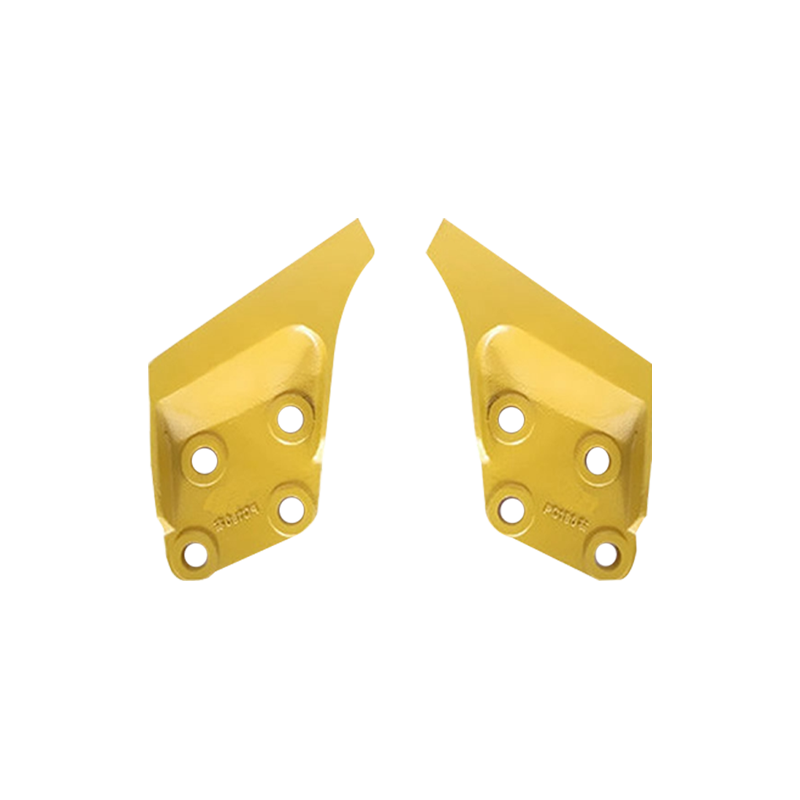

1. Optimización del diseño

El equilibrio del impulsor comienza en la etapa de diseño. En esta etapa, los ingenieros diseñan cuidadosamente la geometría del impulsor para garantizar que el peso de las palas y el cubo se distribuya uniformemente. La simetría en el diseño es clave porque cualquier desequilibrio puede provocar vibraciones, desgaste excesivo e incluso una reducción de la eficiencia cuando el impulsor gira a altas velocidades. Para evitar estos problemas, a menudo se utilizan herramientas de diseño asistido por computadora (CAD) y software de dinámica de fluidos computacional (CFD) para simular las características de flujo del impulsor para identificar posibles problemas de equilibrio de antemano.

La optimización del diseño no sólo se centra en el grosor y el ángulo de las aspas, sino que también garantiza que el tamaño y la estructura generales de las Impulsor de alta velocidad de fundición Puede soportar las fuerzas centrífugas a altas velocidades. Las herramientas de simulación también pueden predecir el comportamiento del impulsor cuando se somete a fuerzas, lo que permite a los ingenieros optimizar el diseño antes de la producción y reducir la aparición de problemas de equilibrio. Además, la distribución de materiales, los puntos de concentración de tensiones, las características aerodinámicas, etc. del impulsor afectarán el equilibrio, por lo que todos estos factores deben considerarse en el proceso de diseño.

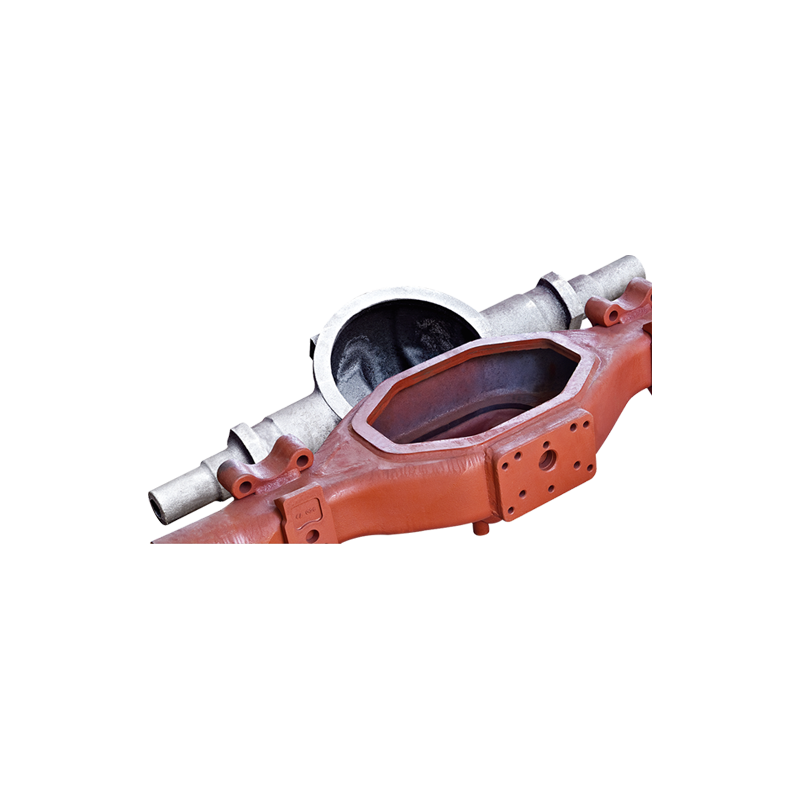

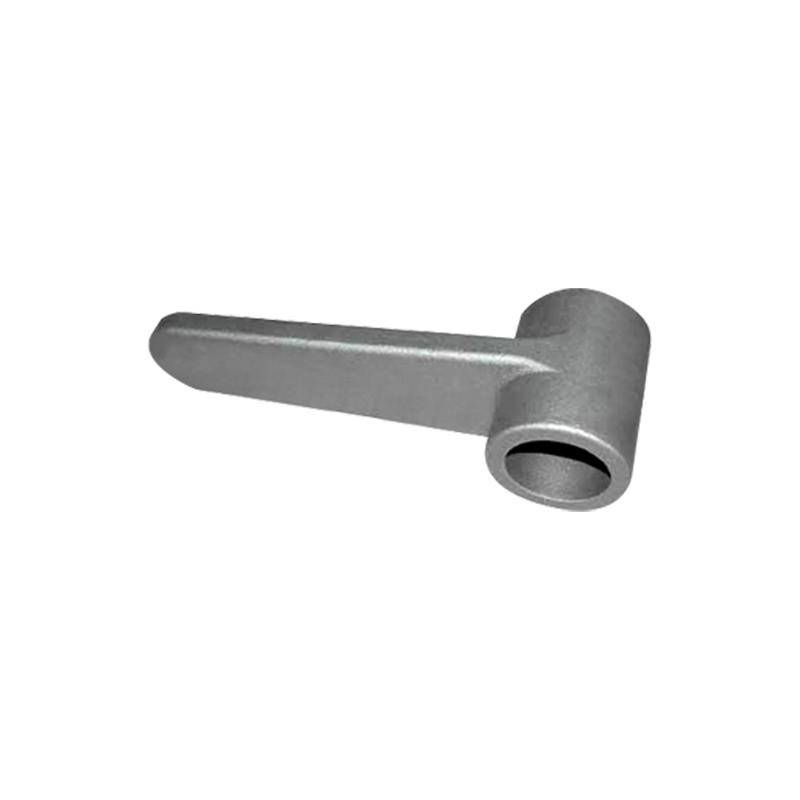

2. Proceso de fundición de precisión

Una vez completado el diseño, el proceso de fundición se convierte en un vínculo clave para garantizar el equilibrio. Normalmente, el impulsor está hecho de aleaciones o aceros de alta resistencia, que deben distribuirse uniformemente durante el proceso de fundición. Cualquier inconsistencia en el flujo de material o la velocidad de enfriamiento puede provocar una contracción desigual o cambios de densidad, lo que puede provocar un desequilibrio. Para evitar esto, las técnicas de fundición comúnmente utilizadas incluyen la fundición de precisión (como la fundición a la cera perdida) o la fundición en arena, que controla estrictamente la temperatura y el flujo de material.

Durante la fundición, el molde debe diseñarse para garantizar que el material pueda enfriarse de manera uniforme. Los canales de enfriamiento y las medidas de control térmico en el molde se optimizarán para garantizar velocidades de enfriamiento consistentes en la superficie y el interior de la pieza fundida. La consistencia de la velocidad de enfriamiento es crítica porque un enfriamiento desigual puede causar que se formen puntos de concentración de tensión dentro del material, lo que a su vez afecta el equilibrio general del impulsor.

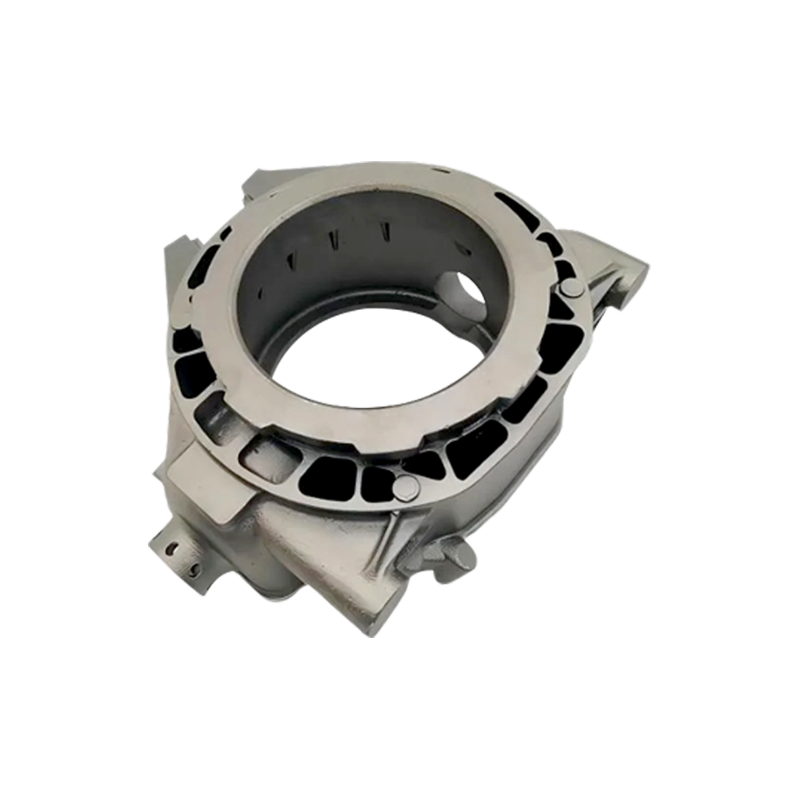

3. Mecanizado posterior

Después de la fundición, es necesario mecanizar el impulsor para garantizar aún más la precisión de su forma y la consistencia de la calidad. En este momento, las máquinas CNC se suelen utilizar para el mecanizado para eliminar el exceso de material y garantizar que el tamaño y la forma del impulsor cumplan con los requisitos de diseño. La etapa de mecanizado es crítica porque incluso pequeñas desviaciones geométricas pueden hacer que el impulsor pierda el equilibrio cuando gira a altas velocidades.

Durante este proceso, cada componente del impulsor se mecaniza cuidadosamente, incluido el recorte de las palas y el rectificado preciso del cubo. Esto no es sólo por motivos estéticos, sino también para garantizar una distribución uniforme de la masa del impulsor y evitar problemas de equilibrio causados por irregularidades durante la fundición o el enfriamiento. El objetivo de la etapa de mecanizado es lograr que cada parte del impulsor tenga el peso y la forma deseados para evitar un peso desequilibrado o asimetría estructural.

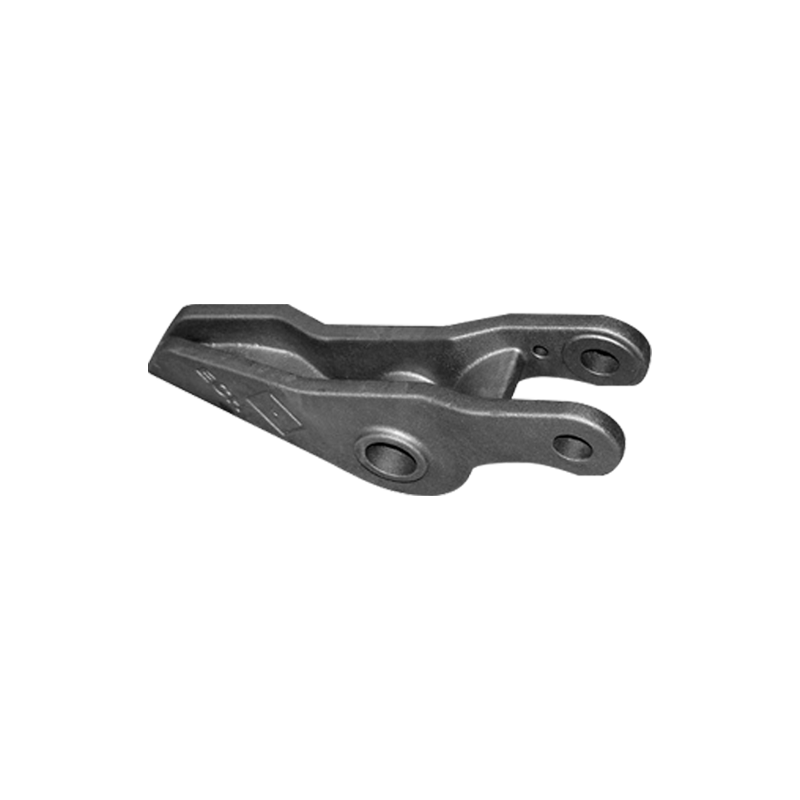

4. Prueba de equilibrio dinámico

Después del mecanizado, el impulsor debe equilibrarse dinámicamente para detectar y corregir cualquier desequilibrio residual. El equilibrio dinámico se realiza haciendo girar el impulsor a alta velocidad y utilizando un dispositivo de equilibrio dedicado para detectar su vibración. La vibración suele ser causada por una distribución desigual de la masa y el dispositivo de equilibrio puede localizar con precisión el área desequilibrada.

Durante la prueba, si se encuentra un desequilibrio, el técnico puede hacer ajustes quitando material en el lado más pesado del impulsor o agregando pesos de equilibrio en el lado más liviano. Este paso es esencial para garantizar que el impulsor funcione sin problemas a altas velocidades, especialmente en equipos industriales que necesitan funcionar durante mucho tiempo. La reducción de la vibración no sólo extiende la vida útil del impulsor, sino que también mejora la eficiencia del equipo y reduce la pérdida de energía debido a la vibración.

5. Ensayos no destructivos (END)

Las técnicas de prueba no destructivas (como las pruebas de rayos X o las pruebas ultrasónicas) también son medios importantes para garantizar el equilibrio durante la producción. Estos métodos de inspección pueden identificar defectos internos en el material, como poros, grietas u otros problemas que pueden causar una distribución desigual de la masa, sin destruir el impulsor. Dado que estos defectos internos suelen ser invisibles a simple vista, pueden causar graves problemas de equilibrio cuando el impulsor gira a altas velocidades si no se tratan a tiempo.

Mediante pruebas no destructivas, se pueden descubrir problemas potenciales en una etapa temprana después del moldeado y corregirlos antes de que el problema se agrave. Estas tecnologías ayudan a los fabricantes a garantizar que cada impulsor sea estructuralmente sólido y tenga una distribución uniforme del material, lo que reduce la aparición de problemas de equilibrio. Esto no solo mejora la calidad del producto, sino que también reduce el costo de reparaciones y reemplazos posteriores.

Idioma

Idioma

Fundición ft

Fundición ft