Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

1. Preparación de materiales

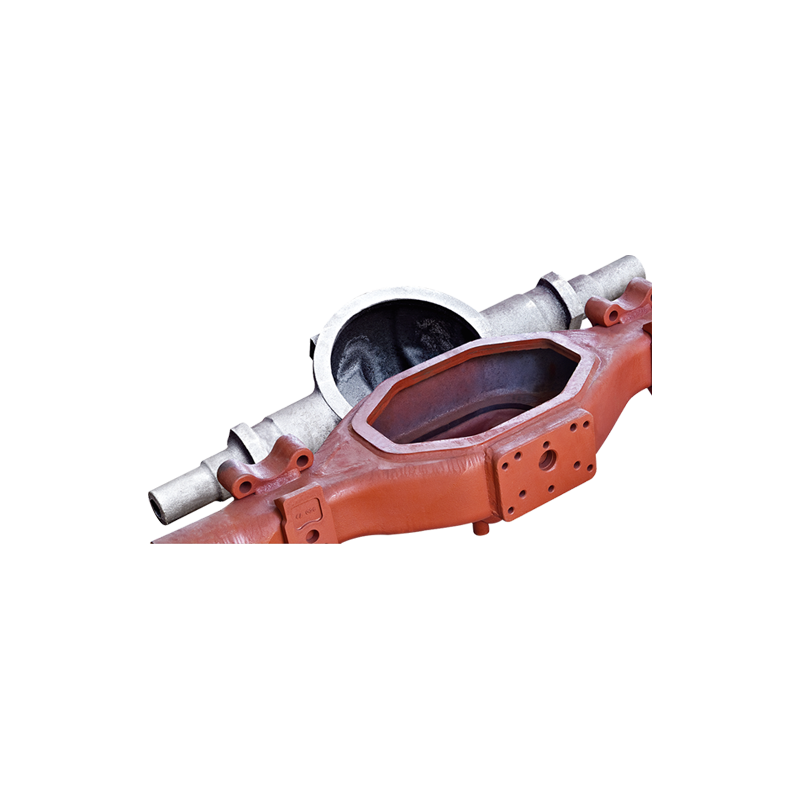

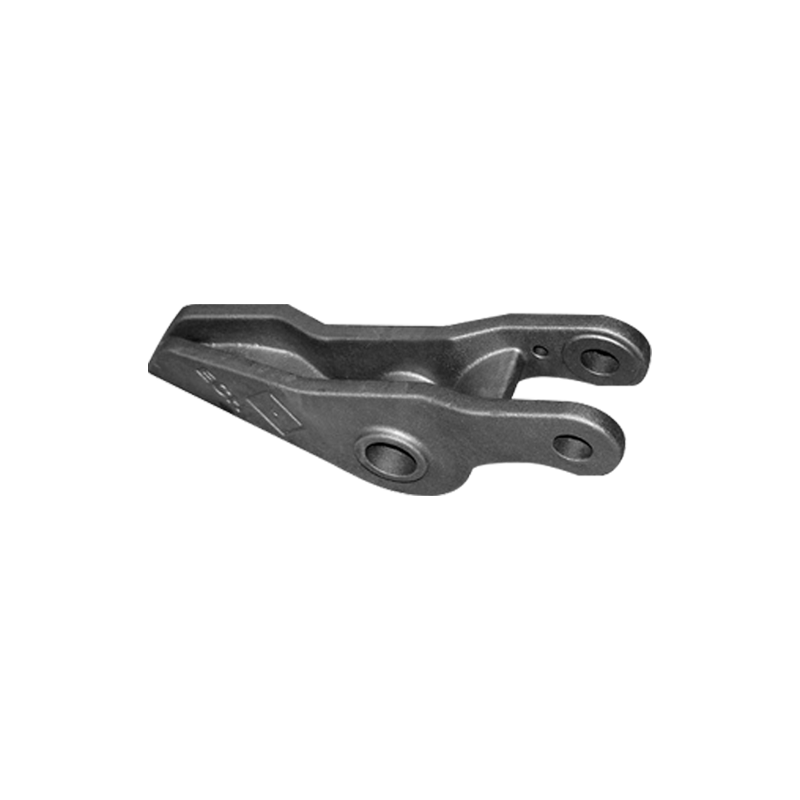

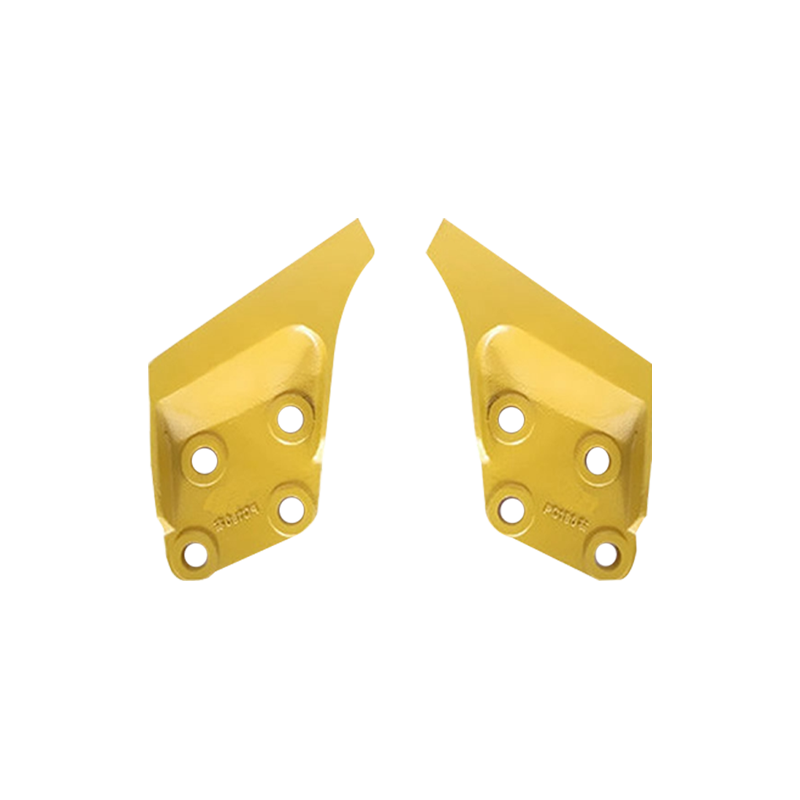

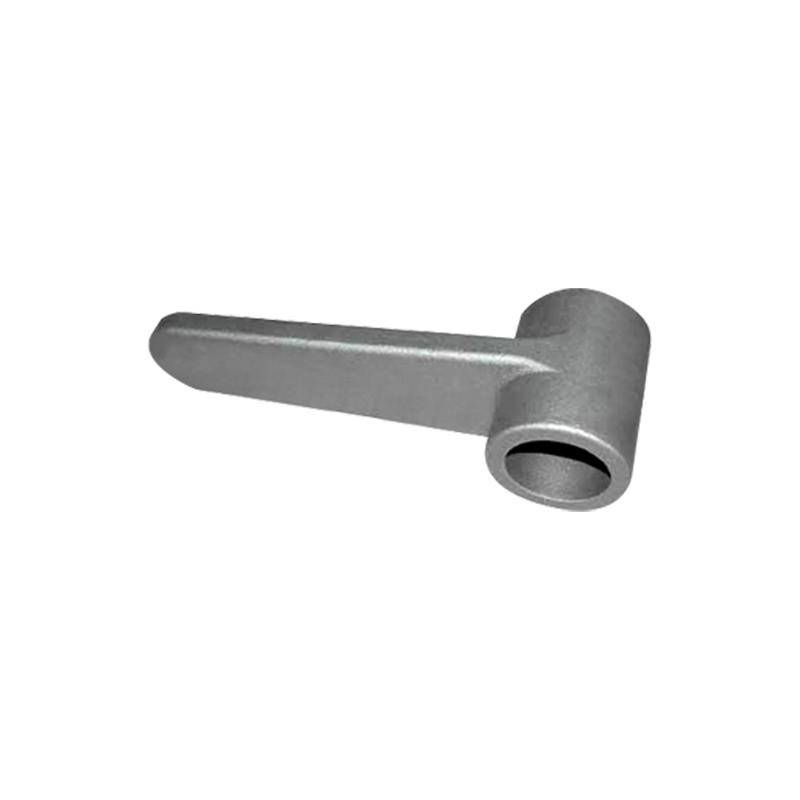

El primer paso en la fabricación. Eje del brazo de acero fundido es seleccionar el acero adecuado. La elección del acero es crucial para el desempeño de la fundición final. Se suele utilizar acero al carbono, acero aleado o acero especial, que presentan excelentes propiedades mecánicas y resistencia a la corrosión. El acero al carbono tiene alta resistencia y dureza, lo que es adecuado para fabricar piezas que necesitan soportar grandes cargas; El acero aleado mejora aún más la resistencia al desgaste, la resistencia a la corrosión y la tenacidad del material al agregar otros elementos (como cromo, níquel y molibdeno). La selección de materiales no sólo se basa en el coste, sino también en las condiciones de uso del producto, las propiedades mecánicas requeridas y los requisitos medioambientales.

Una vez preparado el material, normalmente se funde. La fusión es un proceso muy crítico. El acero debe calentarse hasta su punto de fusión (normalmente entre 1370 °C y 1530 °C) hasta que se derrita por completo. Para garantizar que el rendimiento del acero sea óptimo, es necesario ajustar la composición química durante el proceso de fusión. Al agregar elementos de aleación específicos, se puede mejorar la durabilidad, la resistencia a la corrosión y la resistencia a altas temperaturas del acero. Estos pretratamientos afectan directamente a la calidad del producto final y garantizan que el proceso de fundición posterior pueda desarrollarse sin problemas.

2. Diseño y fabricación de moldes

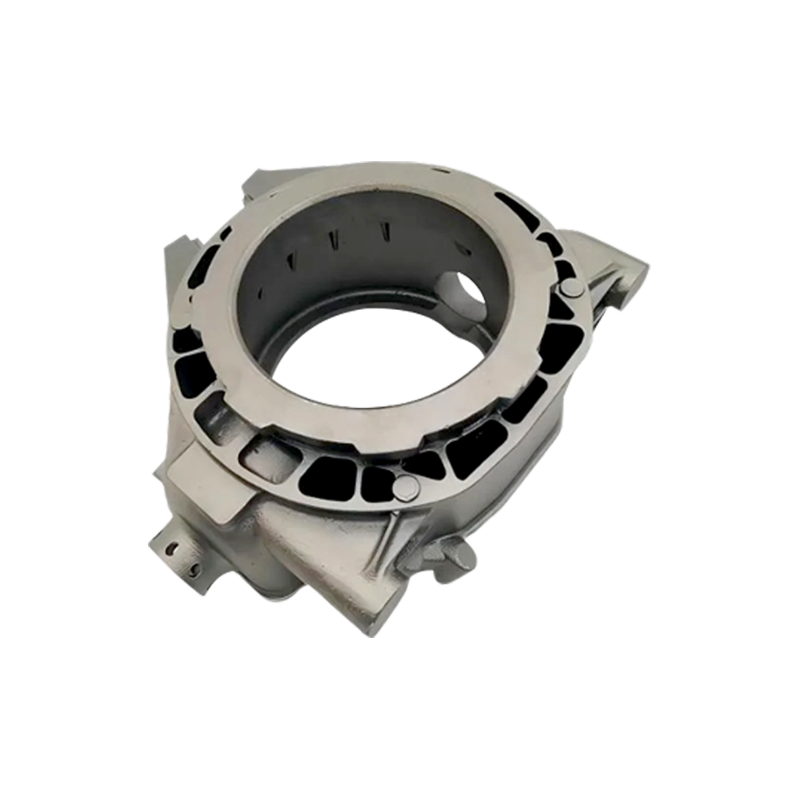

El diseño del molde es un paso muy crítico en la fabricación del eje del brazo de acero fundido. La calidad y el diseño del molde determinan directamente la forma final y el rendimiento de la pieza fundida. Los moldes suelen dividirse en moldes de arena desechables y moldes de metal reutilizables. La fundición en arena se utiliza generalmente para fabricar piezas fundidas con formas complejas o tamaños grandes, mientras que la fundición en moldes metálicos es adecuada para producir piezas relativamente simples con requisitos de alta precisión.

Al diseñar el molde, se deben considerar factores como la tasa de contracción, la velocidad de enfriamiento y la fluidez del material de la pieza fundida para garantizar que la pieza no tenga defectos como grietas y poros durante el proceso de enfriamiento. Al mismo tiempo, el diseño del tamaño del molde debe considerar completamente el cambio de volumen del acero durante el enfriamiento para evitar tensiones innecesarias. Por lo general, los diseñadores utilizan software de diseño asistido por computadora (CAD) para diseñar con precisión el molde y predecir problemas potenciales mediante la simulación del proceso de fundición. Al final, el molde producido no sólo debe cumplir con los requisitos de tamaño, sino también tener suficiente fuerza y resistencia a altas temperaturas para hacer frente al proceso de infusión de acero fundido.

3. Derretir y verter

La fusión es un paso crítico en el proceso de fabricación del eje del brazo de acero fundido, que determina la composición química y las propiedades del material de la fundición final. En este proceso, el acero se calienta hasta un estado completamente fundido, normalmente a una temperatura entre 1370°C y 1530°C. Durante la fusión, es necesario controlar constantemente la temperatura y la composición del acero para garantizar que la calidad del acero líquido cumpla con los requisitos esperados. Para las piezas fundidas de alto rendimiento, generalmente se realiza un tratamiento de refinado para eliminar las impurezas del acero y mejorar la pureza del material.

Una vez que el acero se ha derretido por completo, se vierte en el molde. El proceso de vertido requiere un cuidado especial y la velocidad, presión y temperatura de vertido deben controlarse estrictamente para evitar burbujas u otros defectos en el acero líquido durante el proceso de vertido. Las fundiciones modernas suelen utilizar equipos automatizados para completar este proceso y garantizar la precisión y la coherencia. Después del vertido, el acero líquido comienza a enfriarse y solidificarse, tomando gradualmente la forma de la pieza fundida. Este proceso requiere que el operador tenga una amplia experiencia para garantizar que no se generen poros, grietas u otros defectos de fundición durante el proceso de vertido y enfriamiento.

4. Enfriamiento y solidificación

Después de inyectar el acero líquido en el molde, el proceso de enfriamiento es el eslabón clave en la formación de la pieza fundida. Durante el proceso de enfriamiento, el acero se solidifica gradualmente desde el estado líquido para formar la forma final del eje del brazo de acero fundido. La velocidad y el método de enfriamiento afectan directamente la estructura interna, el tamaño del grano y las propiedades mecánicas de la pieza fundida. Un enfriamiento demasiado rápido puede provocar una mayor tensión dentro de la pieza fundida e incluso provocar grietas; mientras que un enfriamiento demasiado lento puede provocar el crecimiento del grano y reducir la dureza del material. Las fundiciones suelen diseñar métodos y tiempos de enfriamiento adecuados según el tamaño, espesor y material de las diferentes piezas fundidas.

Durante el proceso de enfriamiento, la pieza fundida se encogerá naturalmente, por lo que es necesario tener esto en cuenta al diseñar el molde. La tecnología de fundición moderna utiliza tecnología de simulación por computadora para controlar con precisión el proceso de enfriamiento y garantizar que el tamaño y la forma de la fundición cumplan con los requisitos de diseño. Después de enfriar, la pieza fundida se retira del molde. En este punto, el eje del brazo de acero fundido básicamente se ha formado, pero aún puede haber arena residual, puertos de vertido o exceso de rebabas en la superficie, lo que requiere un procesamiento adicional.

5. Desmoldeo y tratamiento previo

Una vez que el eje del brazo de acero fundido se haya enfriado y solidificado, es necesario desmoldarlo. El desmolde es el proceso de retirar la pieza terminada del molde, ya sea mecánica o manualmente. Los métodos de desmoldeo varían según el tipo de molde. Para la fundición en arena, el molde se destruye durante el desmolde, por lo que se requiere un molde nuevo para cada fundición. Para la fundición con molde metálico, el molde se puede reutilizar, pero aún es necesario asegurarse de que la superficie de la pieza fundida no se dañe durante el desmolde.

Después del desmolde, la superficie de la pieza fundida suele tener un pico vertedor, exceso de rebabas de metal y residuos de molde de arena. Para lograr un mayor grado de precisión y acabado superficial de la pieza fundida, es necesario realizar una limpieza y procesamiento previos. Los métodos comunes incluyen el uso de herramientas mecánicas para eliminar rebabas y rebabas, o el uso de chorro de arena para limpiar la superficie con arena. El propósito del procesamiento preliminar es garantizar que la apariencia de la pieza fundida cumpla con los requisitos y sentar las bases para el procesamiento y tratamiento de precisión posteriores.

Idioma

Idioma

Fundición ft

Fundición ft