Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

Introducción

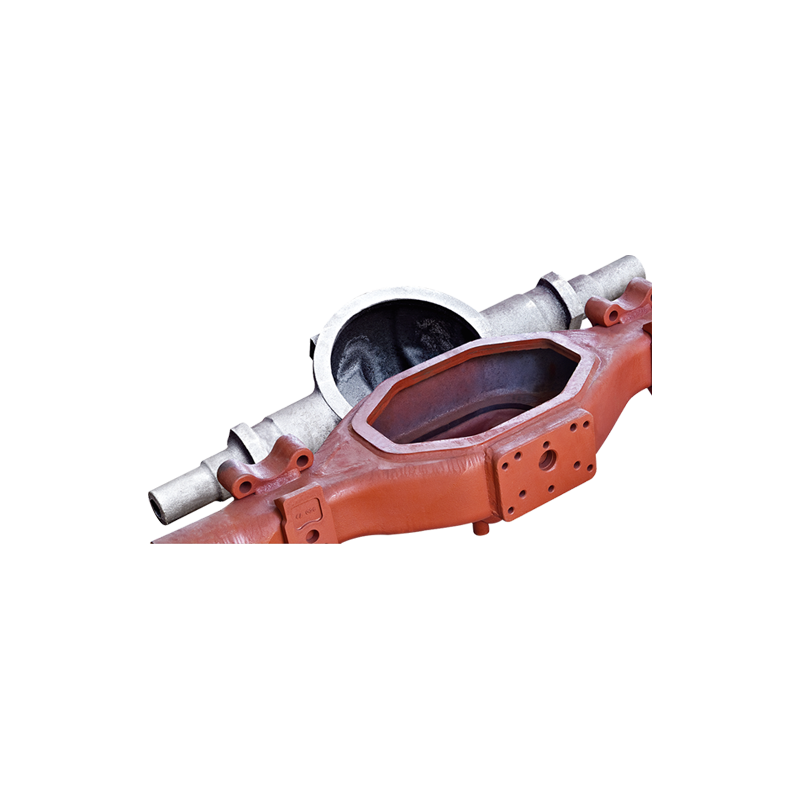

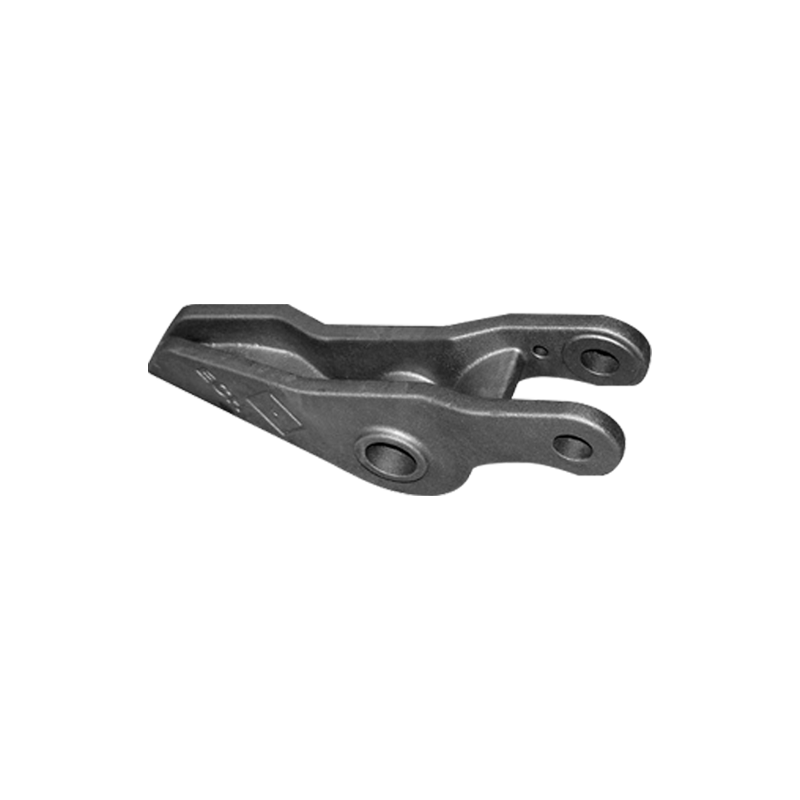

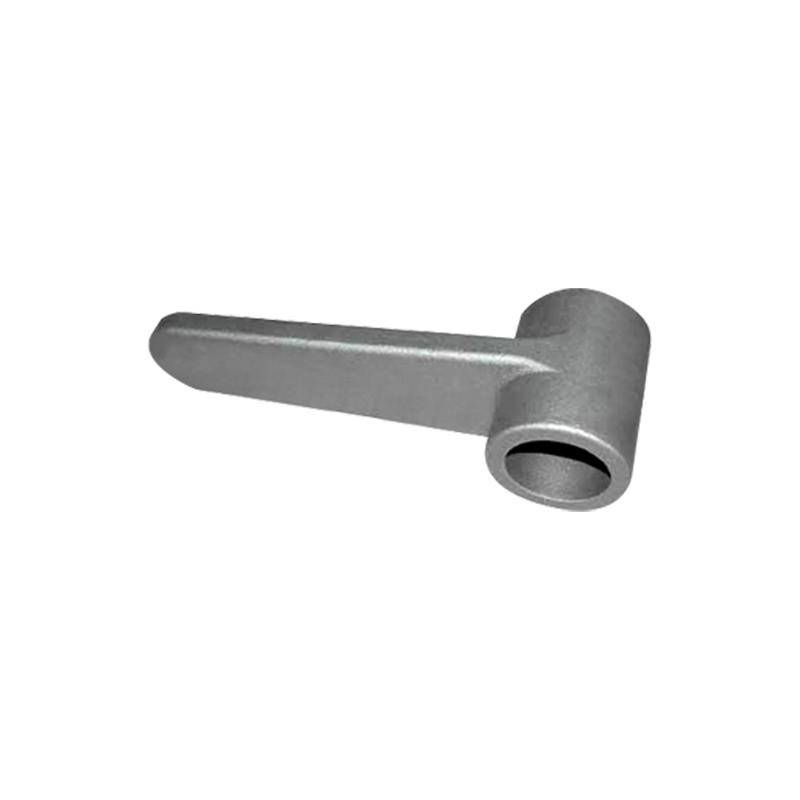

Los trenes son la columna vertebral del transporte ferroviario moderno, y su seguridad y estabilidad afectan directamente las vidas y la propiedad de los pasajeros. Como componentes estructurales centrales, Piezas de acero fundido para trenes lleva importantes cargas mecánicas y fuerzas de impacto, lo que requiere requisitos de fabricación extremadamente estrictos. Las piezas de acero fundido no solo deben poseer excelentes propiedades mecánicas, sino también mantener la precisión dimensional y la calidad de la superficie durante el proceso de fabricación.

1. Diseño y fabricación de modelos

Diseño de piezas

El diseño de piezas de tren de acero fundido debe basarse en un análisis de las fuerzas que experimentarán durante la operación y el entorno operativo. Los ingenieros de diseño utilizan un software de simulación avanzado como el análisis de elementos finitos (FEA) para realizar simulaciones mecánicas para garantizar la solidez y la seguridad estructurales. Los materiales de uso común, como el acero de baja longitud de baja longitud, deben cumplir con los estándares ferroviarios nacionales y las especificaciones internacionales para la composición y el rendimiento. La fase de diseño también requiere la consideración de las limitaciones del proceso de fundición, como la dirección de vertido, la distribución de contracción y la velocidad de enfriamiento, para evitar defectos durante la producción posterior.

Fabricación de modelos

El modelo es la base del proceso de fundición y debe replicar con precisión los dibujos de diseño. Los materiales tradicionales utilizados incluyen madera, plástico, cera y metal. Los métodos comunes incluyen mecanizado e impresión 3D, la última de las cuales se ha vuelto cada vez más popular en los últimos años debido a su alta precisión y capacidad para producir formas complejas. Después de la fabricación del modelo, se requiere tratamiento de superficie para garantizar un acabado suave e perfecto y evitar los agujeros y superficies rugosas en la fundición. Las asignaciones de mecanizado también se incluyen en el diseño del modelo para facilitar el mecanizado posterior.

2. Fabricación de moho

Moldes de fundición de arena

Los moldes de arena son el tipo de molde más utilizado y están hechos de arena de arcilla refractaria o arena de resina. La fabricación de moho implica la formación, la fabricación de núcleo y el ensamblaje. Durante la formación, se presiona un molde en arena para crear una cavidad. Luego se retira el molde para crear la cavidad de fundición. El componente central requiere una caja central hecha de material refractario para asegurar la estructura interna. Los moldes de arena ofrecen una excelente permeabilidad al aire y resistencia al moho, facilitando la descarga de gas y el flujo de acero fundido.

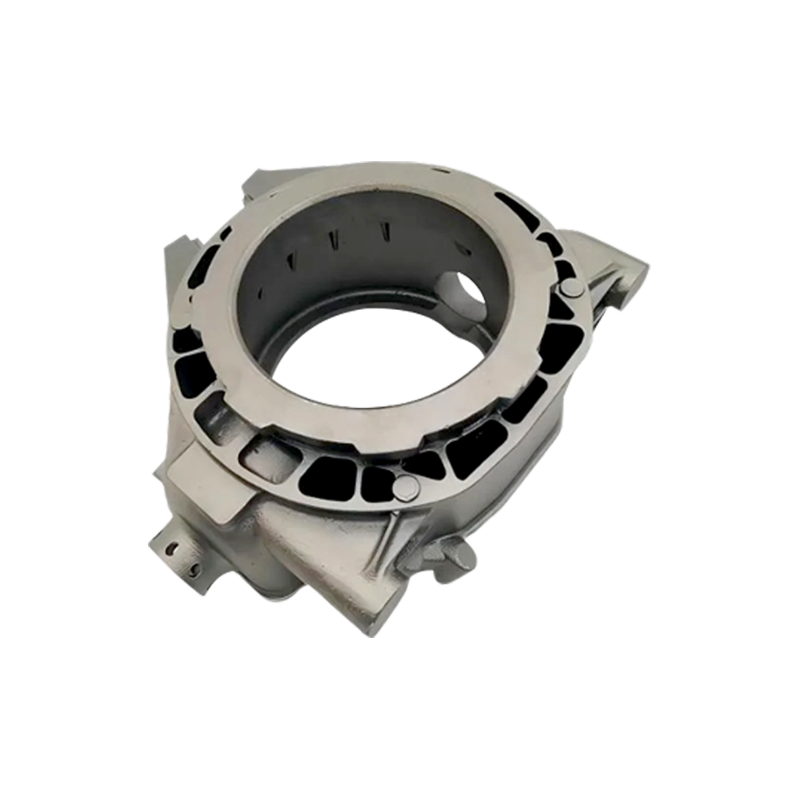

Moldes de metal

Para piezas producidas en masa que requieren alta precisión, se pueden usar moldes de metal, como moldes de acero. Los moldes de metal ofrecen ventajas como alta resistencia al desgaste, vida larga y estabilidad dimensional, pero son más caros de producir y se usan principalmente para piezas de fundición pequeñas y complejas. Los moldes de metal se fabrican con máquinas de máquinas CNC y requieren tratamiento térmico para mejorar la dureza y la resistencia al desgaste.

3. Fundando y vertiendo

Fusión de acero

El proceso de fusión generalmente se lleva a cabo en un horno de arco eléctrico o horno de inducción. La temperatura del horno y la composición química se ajustan según la mezcla de acero. El contenido de elementos como el carbono, el azufre y el fósforo se controla estrictamente para garantizar la resistencia y la dureza del fundido. Los desoxidantes y los elementos de aleación también se agregan durante el proceso de fusión para mejorar la pureza y el rendimiento del acero. Después de la fundición, la temperatura de acero fundido se mide para garantizar que esté a la temperatura del líquido apropiada durante el vertido.

Proceso de vertido

El vertido es un paso crítico que afecta la calidad de la fundición. El acero fundido fluye hacia la cavidad del molde a través del sistema de activación. Un sistema de activación bien diseñado asegura un flujo liso de acero fundido, evitando la turbulencia y la formación de poros. La velocidad y la temperatura de vertido deben controlarse estrictamente. Una velocidad demasiado rápida puede conducir a inclusiones de gas, mientras que una velocidad demasiado lenta puede formar fácilmente un cierre en frío. Después de verter, el acero fundido se solidifica gradualmente dentro del molde. La velocidad de enfriamiento tiene un impacto directo en la estructura del grano y las propiedades de fundición.

4. Limpieza y tratamiento térmico

Limpieza

Después de la solidificación, la fundición requiere trituración del molde de arena, eliminación de flash y limpieza de superficie. Se utilizan equipos mecánicos, como cortadores y molinillos, para eliminar el exceso de material para garantizar un contorno de fundición claro. La limpieza también elimina la arena y la escala residuales para mejorar el acabado superficial. Los defectos de la superficie, como los poros y las inclusiones, se reparan mediante soldadura.

Tratamiento térmico

El tratamiento térmico es un paso crucial para mejorar las propiedades mecánicas de las fundiciones. El recocido elimina el estrés interno y mejora la uniformidad de la microestructura; Normalizar refina el tamaño del grano y aumenta la fuerza; El enfriamiento se enfría rápidamente el acero para formar una estructura martensítica dura; y el templado ajusta el equilibrio entre dureza y tenacidad. Los parámetros de tratamiento térmico deben adaptarse con precisión a la composición del material y el uso previsto para evitar sobrecalentamiento o subcadenación, lo que puede conducir a la degradación del rendimiento.

5. Mecanizado e inspección

Mecanizado

Las fundiciones tratadas con calor generalmente experimentan operaciones de acabado, que incluyen giro, fresado, perforación y molienda, para lograr las dimensiones diseñadas y las tolerancias geométricas. El mecanizado no solo garantiza la precisión del ensamblaje, sino que también mejora el acabado superficial y mejora el rendimiento de la pieza. Durante el mecanizado, se deben prevenir la deformación y el daño, y se deben usar accesorios para asegurar las piezas y controlar las asignaciones de mecanizado.

Inspección de calidad

Las piezas de acero fundido deben sufrir pruebas no destructivas rigurosas, incluidas las siguientes:

Pruebas ultrasónicas (UT): detecta grietas internas, inclusiones y otros defectos.

Prueba radiográfica (RT): utiliza imágenes de rayos X para identificar poros y grietas internas.

Prueba de partículas magnéticas (MT): detecta grietas de superficie y subsuperficial. Las mediciones dimensionales y las pruebas de propiedad mecánica (pruebas de tracción, dureza y impacto) se realizan simultáneamente para garantizar que el producto cumpla con el diseño y los requisitos estándar.

6. Inspección y embalaje del producto terminado

Inspección final

Después del mecanizado y las pruebas, se realiza una inspección visual integral para garantizar la ausencia de grietas, deformación, óxido y otros problemas. Las dimensiones se revisan para confirmar la precisión del ensamblaje. Las pruebas funcionales se realizan en partes clave, como el equilibrio dinámico del eje.

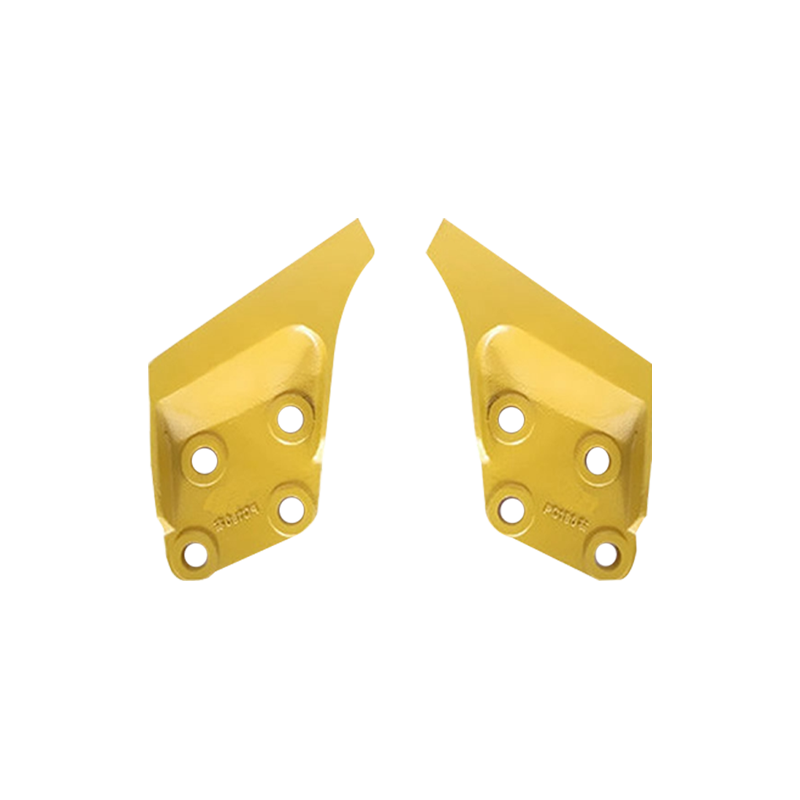

Embalaje y transporte

Los productos terminados se empaquetan utilizando materiales de absorción de choque para evitar daños durante el transporte. Los inhibidores de la óxido se aplican a la superficie para evitar el óxido. La etiqueta de embalaje indica claramente el modelo de producto, las especificaciones, la fecha de producción y las precauciones para garantizar la logística e instalación suaves.

Idioma

Idioma

Fundición ft

Fundición ft