Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

Hierro dúctil , a menudo denominado hierro fundido nodular, es un tipo de hierro fundido que destaca por sus propiedades mecánicas superiores al hierro fundido tradicional. A diferencia del hierro fundido tradicional, conocido por su fragilidad, el hierro dúctil combina alta resistencia, tenacidad y flexibilidad, lo que lo convierte en un material popular para muchas aplicaciones industriales. Esta resistencia y versatilidad provienen de la microestructura única del material, que puede manipularse mediante elementos de aleación específicos y tratamientos térmicos.

1. Estructura del grafito: la diferencia fundamental

Una de las principales razones por las que el hierro dúctil es más fuerte que el hierro fundido tradicional radica en su distintiva estructura de grafito. En el hierro fundido tradicional, el grafito se forma en forma de escamas. Esta estructura de grafito escamosa puede provocar puntos de concentración de tensiones, lo que hace que el material sea quebradizo y propenso a agrietarse. Cuyo se someten a cargas o tensiones externas, estas escamas actúan como elevadores de tensión, reduciendo la resistencia general del material y haciéndolo más susceptible a la rotura.

Por el contrario, el hierro dúctil está diseñado específicamente para tener grafito en forma de nódulos (también conocidos como esferoides o esferas). Esta estructura nodular del grafito tiene un impacto significativo en las propiedades mecánicas del material. Las partículas esféricas de grafito distribuyen la tensión de manera más uniforme por todo el material, lo que evita la formación de grietas. Esta estructura única permite que el hierro dúctil resista tanto el inicio como la propagación de grietas bajo tensión, lo que da como resultado un material mucho más resistente y duradero que el hierro fundido tradicional.

La estructura de grafito nodular también permite que el hierro dúctil maneje mucho mejor las tensiones dinámicas, lo cual es particularmente importante en aplicaciones como piezas de automóviles, componentes de maquinaria y materiales de infraestructura que están expuestos a impactos y vibraciones frecuentes.

2. Mayor resistencia a la tracción: hierro dúctil frente a hierro fundido

Otra diferencia clave entre el hierro dúctil y el hierro fundido tradicional es la resistencia a la tracción. Resistencia a la tracción se refiere a la cantidad máxima de tensión que un material puede soportar mientras se estira o tira antes de romperse. El hierro dúctil tiene una resistencia a la tracción significativamente mayor que el hierro fundido tradicional debido a la forma en que está estructurado el grafito y a la composición general del material.

El hierro fundido tradicional suele tener una resistencia a la tracción de alrededor 200 a 300 MPa , lo que limita su uso en aplicaciones que implican altas tensiones o condiciones de carga. Por otro lado, el hierro dúctil puede alcanzar resistencias a la tracción en el rango de 400 a 1200 MPa , dependiendo de los elementos de aleación específicos utilizados y del proceso de fabricación. Esta mayor resistencia a la tracción permite utilizar hierro dúctil en aplicaciones donde el hierro fundido tradicional fallaría, como en componentes estructurales, piezas automotrices de servicio pesado y maquinaria industrial.

La adición de elementos de aleación, como níquel y cobre , puede aumentar aún más la resistencia a la tracción del hierro dúctil, haciéndolo adecuado para aplicaciones aún más exigentes. Esta relación superior entre resistencia y peso es una de las razones clave por las que se prefiere el hierro dúctil para componentes que requieren un alto rendimiento bajo tensión.

3. Ductilidad mejorada: flexibilidad bajo tensión

Como sugiere el nombre, el hierro dúctil es conocido por su ductilidad , que se refiere a su capacidad para deformarse bajo tensión sin romperse. El hierro fundido tradicional es inherentemente frágil y se fractura cuando se somete a esfuerzos de tracción, lo que lo hace inadecuado para muchas aplicaciones donde se necesita flexibilidad y resistencia.

El hierro dúctil, sin embargo, es más flexible y puede absorber mayores cantidades de energía antes de fallar. Esto es particularmente beneficioso en aplicaciones donde las piezas experimentan cargas de choque, vibraciones o fuerzas de flexión repentinas. la combinación de alta resistencia a la tracción y alta ductilidad hace que el hierro dúctil sea un material ideal para componentes que deben soportar duras condiciones de trabajo, como sistemas de suspensión de automóviles, piezas de maquinaria pesada y equipos de construcción.

Además, la capacidad del hierro dúctil para deformarse sin agrietarse ayuda a prevenir fallas catastróficas en aplicaciones críticas. Esto lo convierte en una opción más segura en comparación con el hierro fundido tradicional, donde las fracturas frágiles podrían provocar fallas repentinas e inesperadas.

4. Resistencia superior al impacto

Una de las características más destacadas del hierro dúctil es su resistencia al impacto . La resistencia al impacto se refiere a la capacidad de un material para resistir impactos repentinos y contundentes sin agrietarse ni romperse. Debido a la estructura esférica del grafito y la mayor ductilidad del hierro dúctil, puede absorber más energía de los impactos en comparación con el hierro fundido tradicional.

El hierro fundido tradicional, con su grafito en forma de escamas, tiende a agrietarse ante un impacto o choque repentino. La presencia de estas escamas crea debilidades internas en el material, que pueden provocar fracturas tras el impacto. Por el contrario, la estructura de grafito nodular del hierro dúctil ayuda a distribuir la fuerza de manera más uniforme, permitiendo que el material absorba y disipe la energía del impacto de manera más efectiva.

Esta característica hace que el hierro dúctil sea una opción superior para aplicaciones donde las piezas están sujetas a impactos frecuentes, como en las industrias automotriz, de construcción y de maquinaria pesada. Por ejemplo, bloques de motor , discos de freno , y cajas de engranajes fabricados de hierro dúctil pueden resistir impactos mejor que sus homólogos de hierro fundido, proporcionando mayor confiabilidad y longevidad.

5. Elementos de aleación y tratamiento térmico: adaptación de las propiedades mecánicas

El hierro dúctil se puede personalizar para cumplir requisitos de rendimiento específicos ajustando sus elementos de aleación y aplicando tratamientos térmicos. El magnesio es un elemento de aleación clave en el hierro dúctil y su adición es fundamental para transformar la estructura del grafito de escamosa a nodular. Esta transformación es esencial para lograr una mayor resistencia, ductilidad y resistencia al impacto del material.

Además del magnesio, otros elementos como níquel , cobre , y cromo Se puede añadir al hierro dúctil para mejorar aún más sus propiedades mecánicas. Por ejemplo, níquel mejora la resistencia a la corrosión y la dureza del material, al tiempo que cobre aumenta su resistencia y dureza.

Procesos de tratamiento térmico, como recocido , templado , y apagar , también se puede utilizar para ajustar las propiedades del hierro dúctil. Estos procesos ayudan a mejorar la dureza, la resistencia al desgaste y la resistencia general del material, lo que lo hace adecuado para una amplia gama de aplicaciones.

6. Mejor resistencia a la fatiga

La resistencia a la fatiga es una propiedad esencial para los materiales que están sujetos a ciclos repetidos de carga y descarga. El hierro fundido tradicional tiende a fallar más rápidamente en tales condiciones debido a su naturaleza frágil. El hierro dúctil, con su tenacidad y ductilidad mejoradas, exhibe una resistencia a la fatiga mucho mejor, lo que le permite soportar más ciclos antes de fallar.

Esta resistencia mejorada a la fatiga es particularmente importante en piezas que están expuestas a cargas cíclicas, como componentes del motor , piezas de suspensión , y engranajes . Las piezas de hierro dúctil pueden soportar tensiones repetidas durante una vida útil más larga, lo que reduce la necesidad de reemplazos y reparaciones frecuentes.

7. Rentabilidad: durabilidad y rendimiento

Si bien el hierro dúctil es generalmente más costoso de producir que el hierro fundido tradicional, su rendimiento y durabilidad superiores a menudo conducen a un costo total de propiedad más bajo. La mayor resistencia, dureza y resistencia a la fatiga del hierro dúctil significa que las piezas fabricadas con este material duran más y funcionan mejor con el tiempo, incluso en entornos hostiles.

Además, la confiabilidad mejorada de las piezas de hierro dúctil reduce la probabilidad de fallas y los costos asociados de tiempo de inactividad, reparaciones y reemplazos. En muchos casos, el hierro dúctil proporciona un mejor valor a largo plazo a pesar del mayor costo inicial del material.

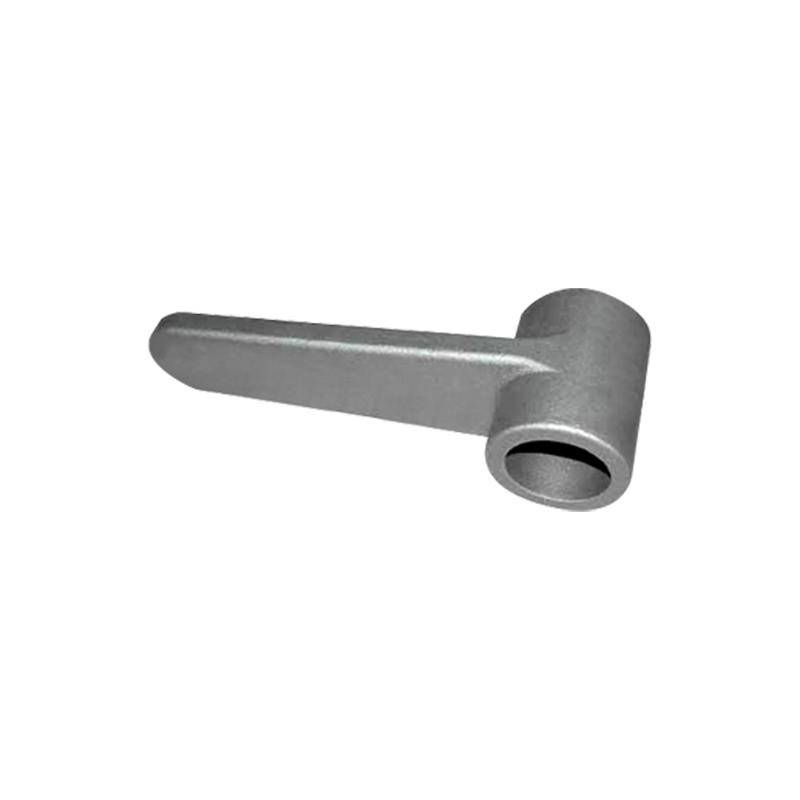

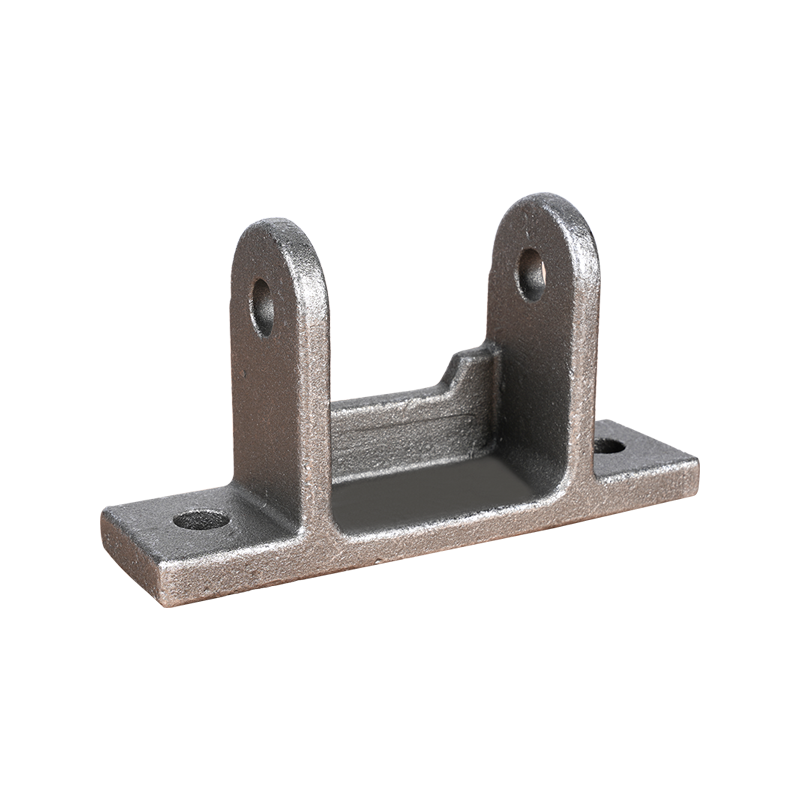

Aplicaciones de piezas de hierro dúctil

Dada su fuerza, ductilidad y resistencia superiores al impacto y la fatiga, el hierro dúctil se utiliza en una amplia variedad de aplicaciones en diferentes industrias. Algunas aplicaciones comunes incluyen:

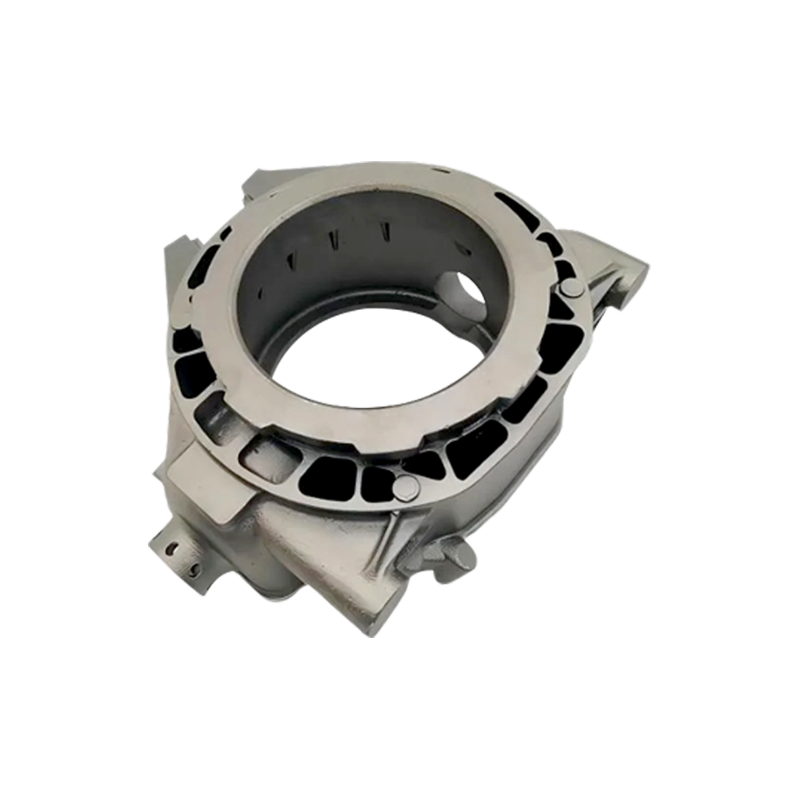

- Piezas automotrices : Bloques de motor, cigüeñales, discos de freno y componentes de suspensión.

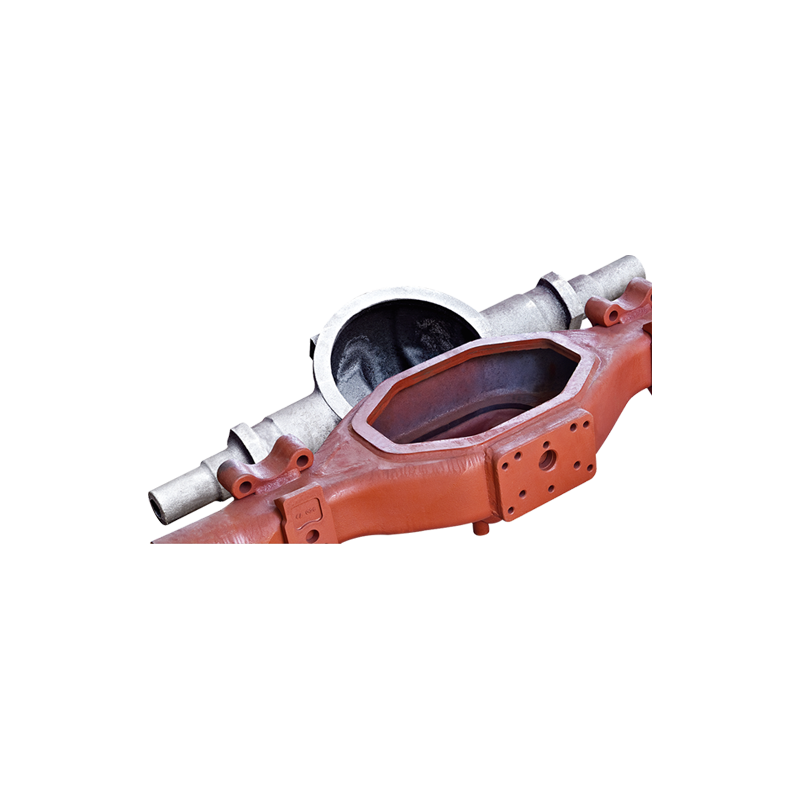

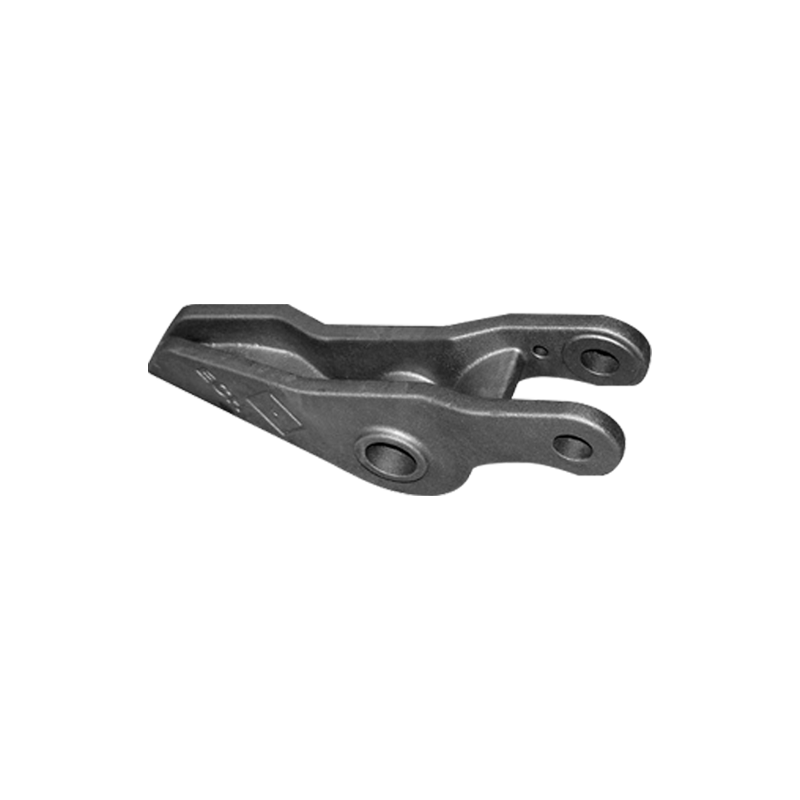

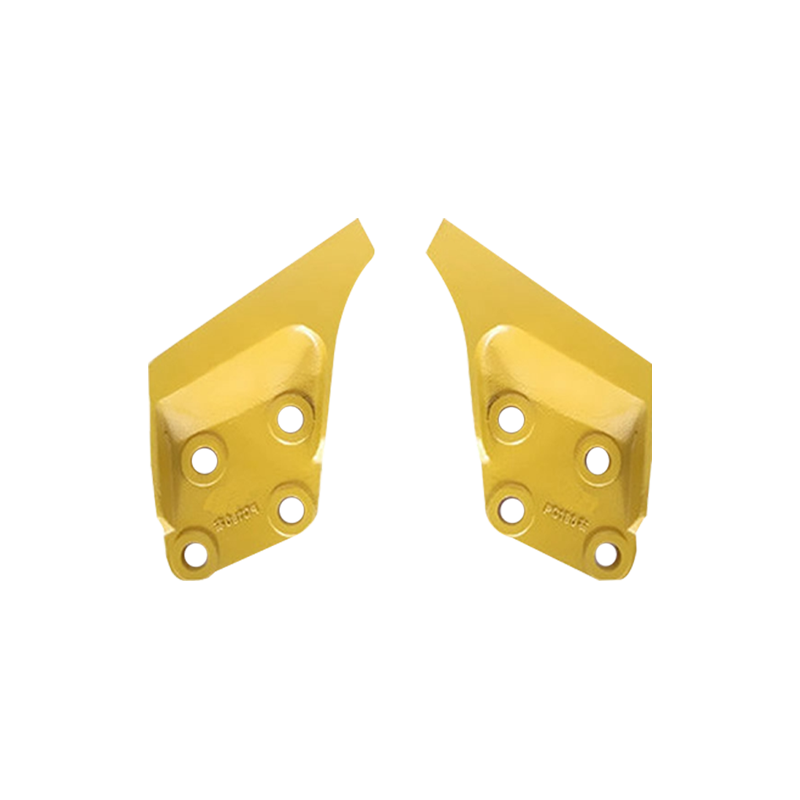

- Equipo de construcción : Cilindros hidráulicos, carcasas de bombas y piezas de excavadoras.

- Sistemas de tuberías : Tuberías de agua y alcantarillado, así como accesorios.

- Maquinaria Agrícola : Piezas de tractores, componentes de arados y otra maquinaria pesada.

La versatilidad y resistencia del hierro dúctil lo convierten en la opción preferida para muchas aplicaciones de alto rendimiento que exigen resistencia y durabilidad.

Idioma

Idioma

Fundición ft

Fundición ft