Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

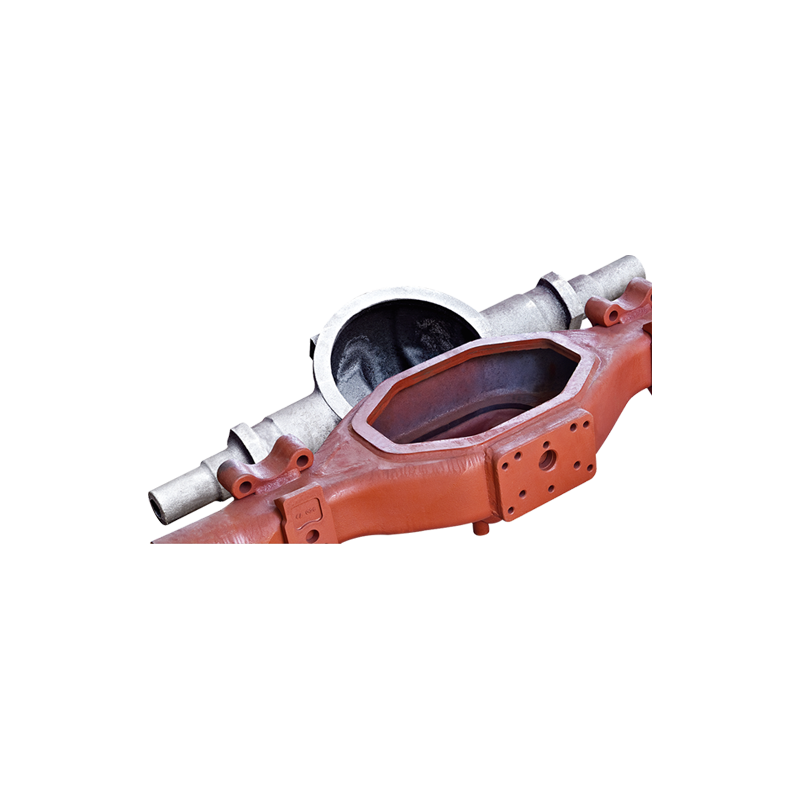

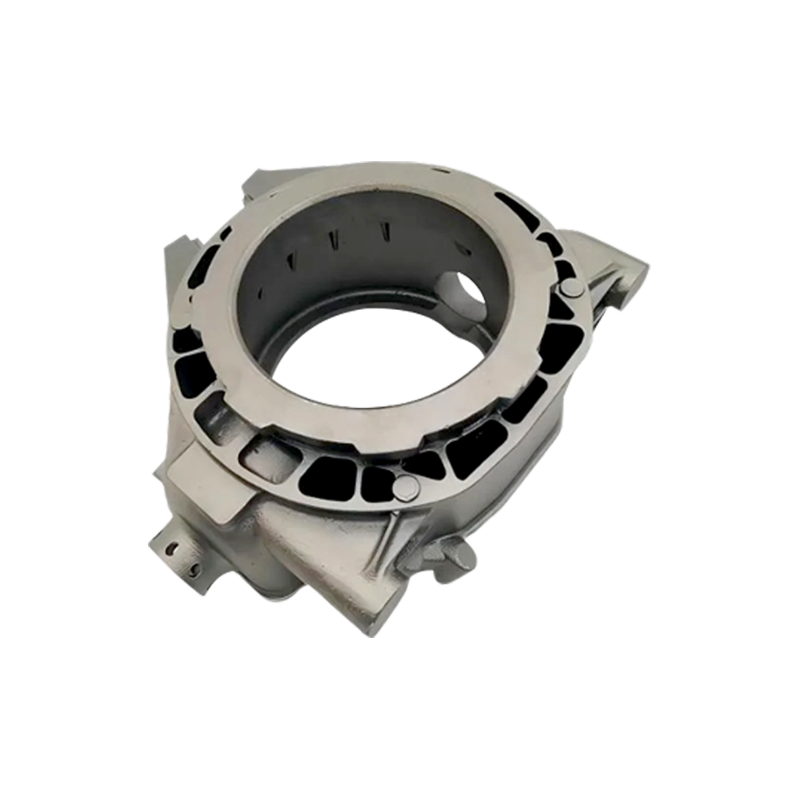

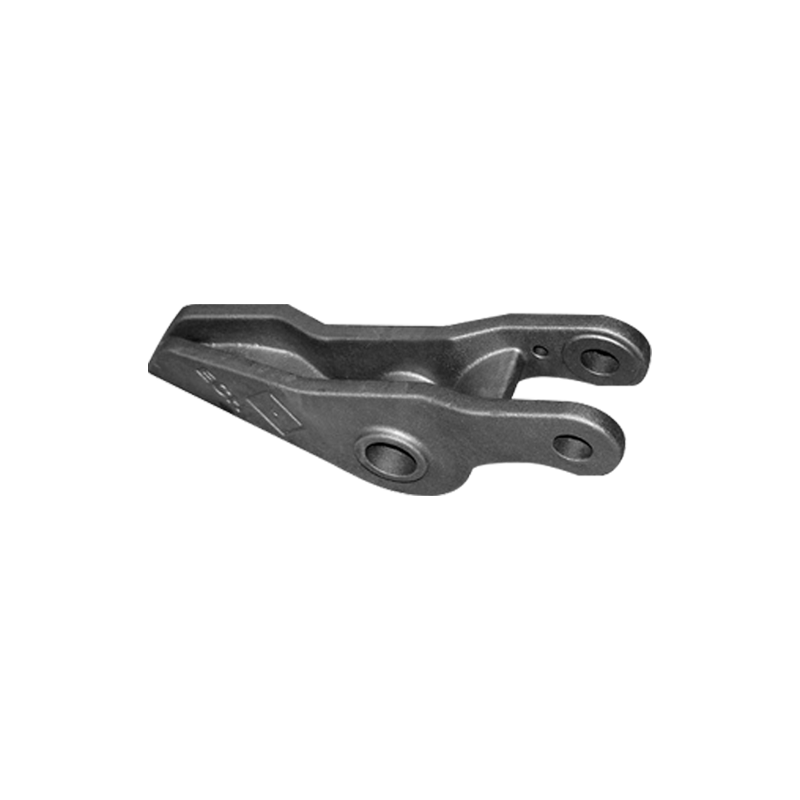

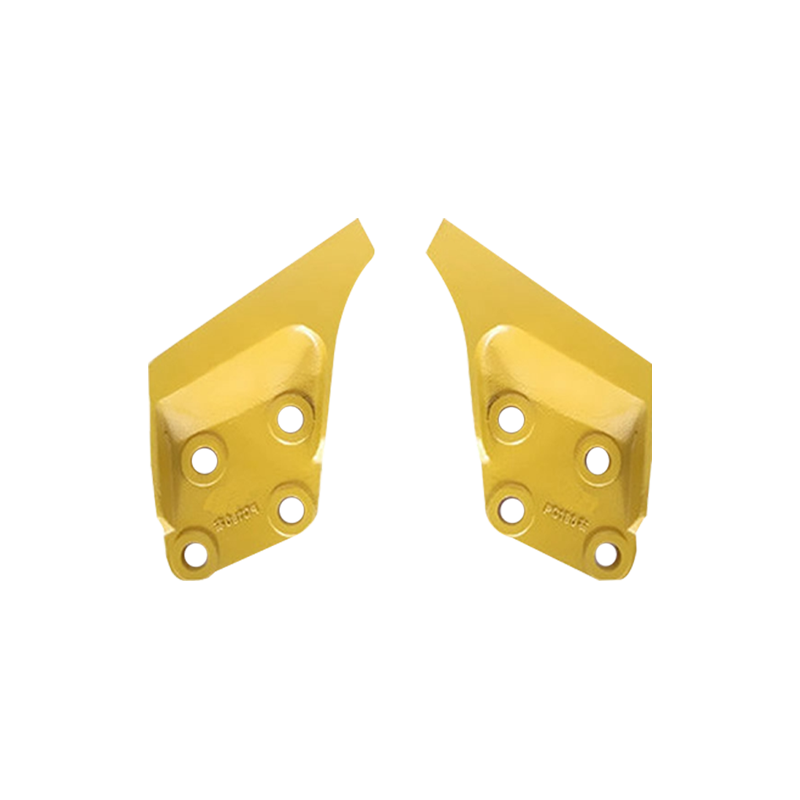

Fundición en arena Es una técnica de fundición de metales ampliamente utilizada que existe desde hace miles de años. Sigue siendo un método clave en la fabricación moderna debido a su rentabilidad, versatilidad y capacidad para producir piezas complejas. En el proceso de fundición en arena, el metal fundido se vierte en un molde hecho de arena para formar un objeto sólido una vez que se enfría y solidifica. Este proceso se utiliza en diversas industrias, incluidas la automotriz, aeroespacial, de construcción y de maquinaria.

1. Creación de patrones: la base de la fundición en arena

El patrón es una réplica exacta del producto final, pero normalmente es un poco más grande para tener en cuenta la contracción del metal durante el proceso de enfriamiento. Tradicionalmente, los patrones se hacían con materiales como cera, madera o metal. Sin embargo, en la fundición en arena moderna, la impresión 3D se ha convertido en una técnica común para crear patrones, especialmente para diseños complejos. La capacidad de utilizar la impresión 3D reduce el tiempo y el costo asociados con los métodos tradicionales.

El patrón se crea en base a las especificaciones de diseño de la pieza final. Se requiere un alto grado de precisión para garantizar que el producto fundido tenga las dimensiones y características correctas. Los patrones también se pueden hacer en varias piezas si la pieza es compleja, con cada sección del molde ensamblada para formar la forma final.

2. Preparación del molde: creación del espacio para el molde

Una vez preparado el patrón, se coloca dentro de una caja o matraz y comienza el proceso de elaboración del molde. El molde en sí se crea a partir de una mezcla de arena y un aglutinante, generalmente arcilla y, a veces, agua o productos químicos, que ayudan a mantener unidas las partículas de arena. Esta mezcla de arena se compacta alrededor del patrón para formar una cavidad de molde sólida.

2.1 Tipos de arena utilizados

El tipo de arena utilizada en el proceso de fundición es crucial, ya que afecta la calidad de la fundición. La arena de sílice es el material más utilizado en la fundición en arena debido a su disponibilidad, rentabilidad y resistencia al calor. Sin embargo, se utilizan otros tipos de arena según los requisitos de fundición, como la arena de olivino y la arena de circón, que ofrecen una mejor resistencia al calor y pueden usarse para aplicaciones más específicas.

2.2 Compactando la arena

La mezcla de arena se compacta alrededor del patrón, ya sea manualmente o mediante métodos mecánicos. Al compactar la arena se debe tener cuidado de que no queden huecos ni bolsas de aire, ya que pueden provocar defectos en la pieza fundida. Si el molde no se compacta adecuadamente, puede hacer que el metal fundido fluya de manera desigual, lo que podría provocar porosidad o áreas débiles en la pieza final.

3. Derretir y verter: el corazón del proceso

Una vez creado el molde, el siguiente paso es fundir el metal que se verterá en el molde. Por lo general, el metal se calienta en un horno hasta su estado fundido. Los metales comunes utilizados en la fundición en arena incluyen aluminio, bronce, acero y hierro.

3.1 Hornos y Equipos

Existen varios tipos de hornos que se utilizan para fundir el metal, según el metal específico y el tamaño de la pieza fundida. Los hornos de inducción eléctricos se usan comúnmente para metales no ferrosos como el aluminio, mientras que los hornos de petróleo o gas se usan típicamente para metales ferrosos como el acero y el hierro fundido.

El metal se funde a una temperatura determinada, según su tipo. Por ejemplo, el aluminio normalmente se funde a unos 660 °C (1220 °F), mientras que el acero requiere temperaturas superiores a 1370 °C (2500 °F). Luego, el metal fundido se vierte en el molde a través de una copa de vertido y en canales conocidos como compuertas y canales. Estos canales dirigen el metal fundido hacia la cavidad donde se eliminó el patrón.

3.2 Proceso de vertido

Verter el metal correctamente es fundamental para evitar defectos. El metal debe verterse a la temperatura adecuada y a una velocidad controlada para evitar turbulencias, que pueden introducir bolsas de aire o hacer que el metal se solidifique prematuramente.

4. Enfriamiento y solidificación: de líquido a sólido

Una vez que el metal fundido llena la cavidad, se deja enfriar y solidificar. El tiempo de enfriamiento varía según el tamaño y el material de la pieza fundida. A medida que el metal se enfría, se contrae ligeramente. Para adaptarse a esto, el patrón se hace un poco más grande que la pieza final deseada y se hacen concesiones en el diseño para evitar que la pieza fundida se agriete o se deforme.

El enfriamiento y la solidificación son etapas cruciales. Si el metal se enfría demasiado rápido, puede provocar grietas o puntos débiles en la pieza fundida. Si se enfría demasiado lentamente, el metal puede formar inclusiones o patrones de cristalización no deseados. Gestionar la velocidad de enfriamiento es esencial para producir piezas fundidas de alta calidad.

4.1 Control de velocidad de enfriamiento

A veces, el enfriamiento se controla mediante el uso de técnicas de enfriamiento especiales, como agregar escalofríos (piezas de metal colocadas estratégicamente en el molde para absorber el calor y controlar la velocidad de enfriamiento). En la fundición en arena moderna, las simulaciones se utilizan a menudo para predecir cómo se comportará el metal fundido a medida que se enfría y solidifica, lo que permite un mejor control sobre el proceso.

5. Acabado: refinamiento de la fundición

Una vez que el metal se ha enfriado y solidificado, el molde se rompe para revelar la pieza fundida en bruto. La fundición generalmente requiere pasos adicionales para refinarla y convertirla en un producto terminado. Estos pasos pueden incluir:

5.1 Limpieza y Remoción de Arena

El primer paso es eliminar los restos de arena de la superficie de la pieza fundida. Esto se puede hacer mediante varios métodos, como chorro de arena, acabado vibratorio o chorros de agua. El proceso de limpieza elimina cualquier material del molde que pueda haberse adherido a la superficie de la pieza durante la fase de enfriamiento.

5.2 Mecanizado

El mecanizado se utiliza para eliminar el exceso de material y lograr las dimensiones finales y el acabado superficial de la pieza. Los procesos de fresado, torneado y rectificado se utilizan comúnmente en la fundición en arena para producir las tolerancias y la calidad de la superficie requeridas.

5.3 Tratamiento térmico

Ciertas piezas fundidas pueden requerir tratamiento térmico para mejorar sus propiedades mecánicas, como resistencia y dureza. Esto puede implicar procesos como recocido, templado o revenido, según el material y las características deseadas de la pieza final.

Ventajas de la fundición en arena

La fundición en arena tiene varias ventajas importantes, que la convierten en la opción preferida para muchas aplicaciones de fabricación:

| ventaja | Explicación |

|---|---|

| Rentabilidad | Fundición en arena is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Versatilidad | Se puede utilizar para fundir una amplia gama de metales y aleaciones, incluidos aluminio, bronce, acero y hierro. Esto lo hace aplicable en muchas industrias, desde la automotriz hasta la aeroespacial. |

| Complejidad | Fundición en arena can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Creación de prototipos de bajo costo | Fundición en arena is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Rango de tamaño | Se puede utilizar para fundir piezas de varios tamaños, desde componentes pequeños hasta piezas industriales grandes, ofreciendo flexibilidad en la producción. |

Idioma

Idioma

Fundición ft

Fundición ft