Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

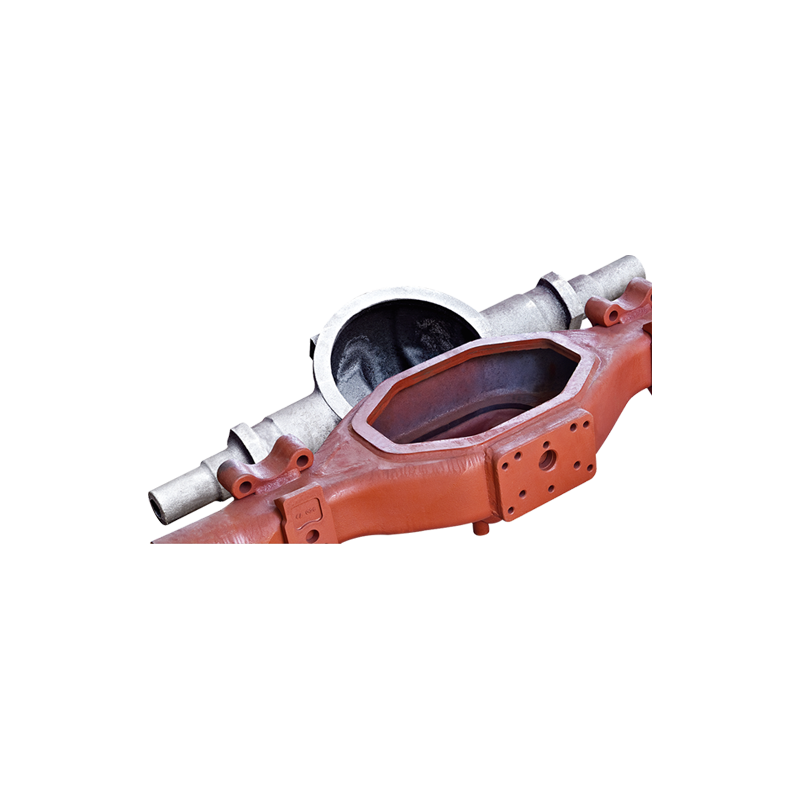

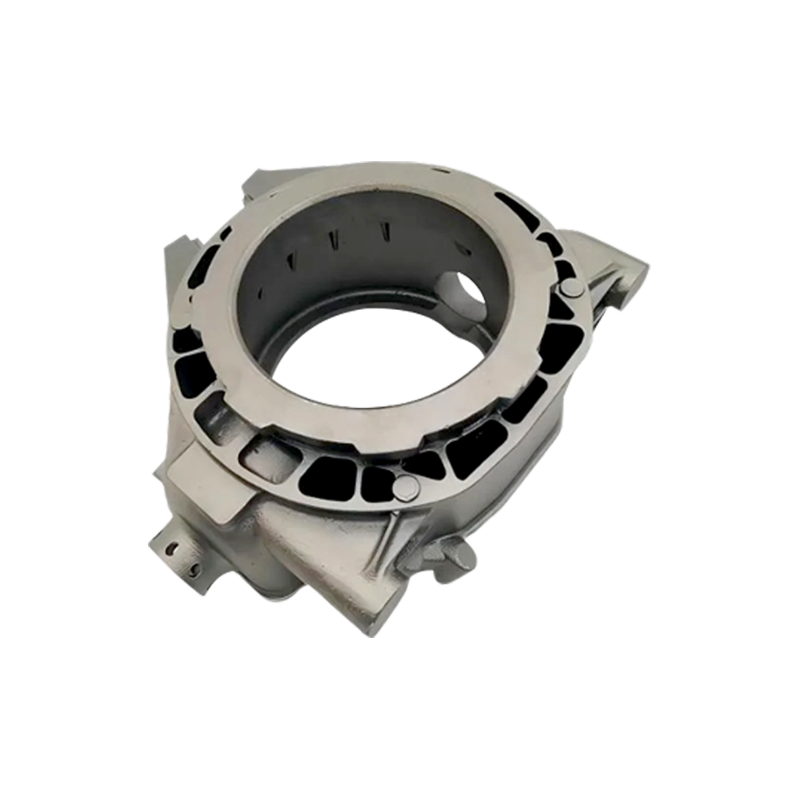

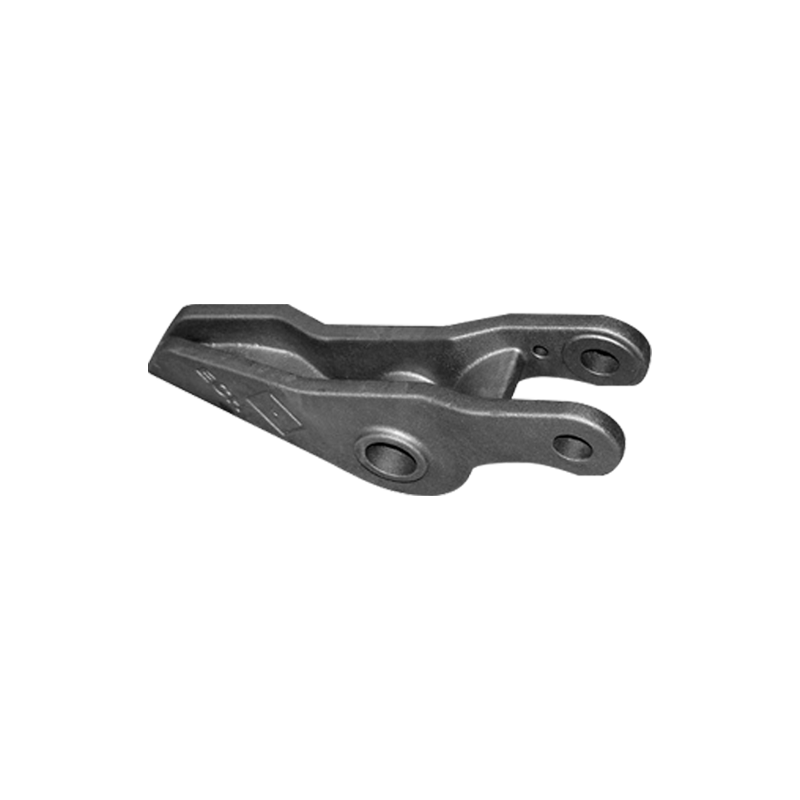

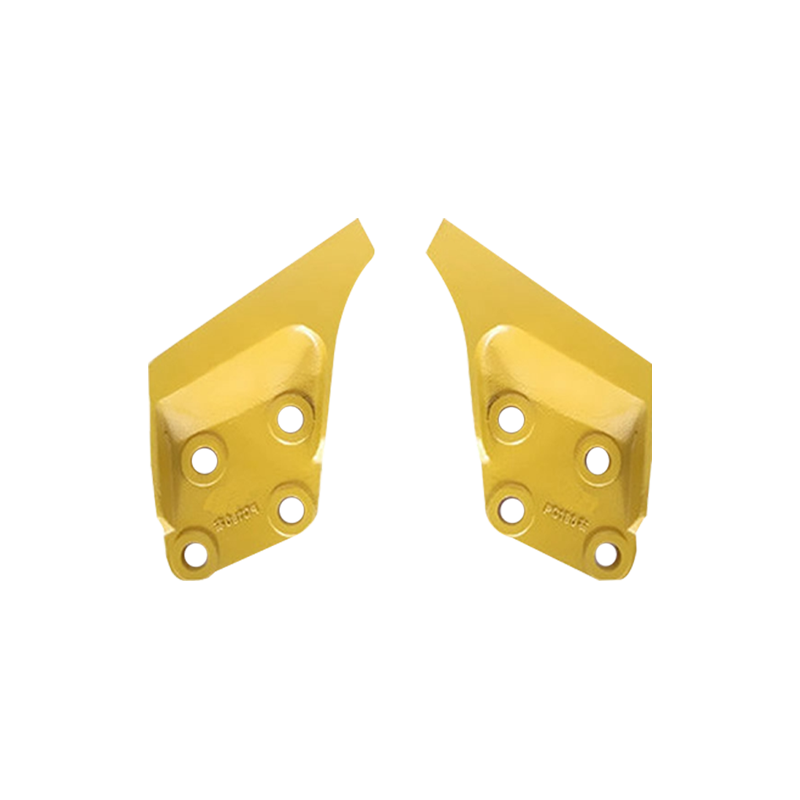

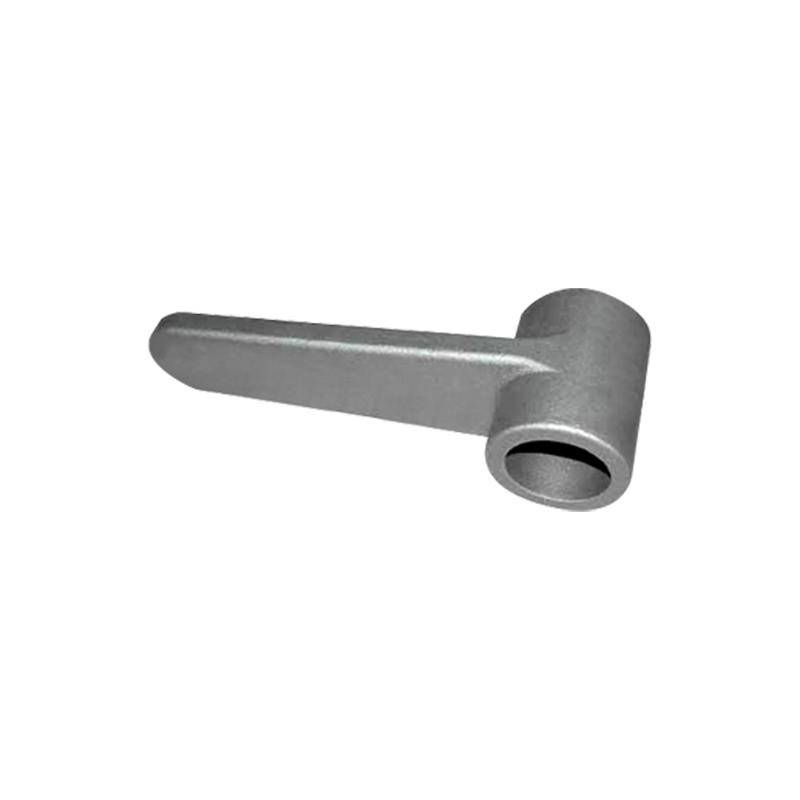

En la fabricación moderna de automóviles y camiones, piezas de acero de fundición jugar un papel crucial. Estos componentes no solo tienen las funciones principales del vehículo, sino que también afectan directamente el rendimiento, la durabilidad y la seguridad del vehículo. La tecnología de fundición se usa ampliamente para producir piezas clave como componentes del motor, sistemas de transmisión y sistemas de frenado. La producción de piezas de acero de fundición es un proceso complejo que involucra varias etapas, desde la selección de materias primas hasta la fabricación final del producto. Cada paso necesita un control preciso.

1. Selección de materia prima: la base del acero de fundición

La calidad de las piezas de acero de fundición está estrechamente relacionada con las materias primas utilizadas. El acero de fundición se realiza al fusión de aleaciones de acero y fundiéndolas en moldes. La elección de la materia prima afecta directamente las propiedades mecánicas de las piezas de acero de fundición, como resistencia, dureza, tenacidad y resistencia a la corrosión.

1.1 acero al carbono

El acero al carbono es una de las materias primas más utilizadas para las piezas de acero de fundición. El acero al carbono consiste en hierro y carbono, con un contenido de carbono típicamente que varía de 0.12% a 2.0%. Dependiendo del contenido de carbono, el acero al carbono se clasifica en acero bajo en carbono, acero a mediano carbono y acero alto en carbono. El acero bajo en carbono se usa para piezas con requisitos de resistencia relativamente bajos, como conchas del cuerpo y chasis; El acero a mediano carbono se usa para componentes que requieren mayor resistencia, como los sistemas de transmisión; Mientras que el acero alto en carbono se usa para piezas con alta resistencia al desgaste, como los discos de freno.

1.2 acero de aleación

El acero de aleación se refiere al acero que contiene otros elementos (como el cromo, el molibdeno, el manganeso, etc.) para mejorar sus propiedades. En la industria de fabricación de automóviles y camiones, los elementos de aleación comunes incluyen cromo, níquel, molibdeno y vanadio. Estos elementos de aleación hacen que el acero sea más resistente al desgaste, la corrosión y el calor. El acero de aleación se usa ampliamente en las piezas de automóviles y camiones que requieren alta resistencia, resistencia a la fatiga, resistencia al desgaste o resistencia a alta temperatura, como componentes del motor, ejes de transmisión y sistemas de suspensión.

1.3 acero inoxidable

El acero inoxidable es una aleación que contiene al menos 10.5% de cromo y tiene una excelente corrosión y resistencia al calor. Debido a su rendimiento sobresaliente en entornos duros, el acero inoxidable se utiliza para piezas de automóviles y camiones que requieren resistencia a la corrosión. Por ejemplo, componentes como sistemas de escape, tuberías de frenos y carcasas de motor a menudo usan acero inoxidable.

2. Diseño de fusión y aleación: garantizar la consistencia del material

El proceso de fabricación de las piezas de acero de fundición comienza con la fusión, donde el acero se calienta a una temperatura alta para convertirlo en un estado líquido. En esta etapa, la adición de elementos de aleación es crucial. Diferentes composiciones de aleación pueden optimizar las propiedades del acero y garantizar que las piezas fundidas cumplan con el rendimiento mecánico deseado.

2.1 Métodos de fusión

La fusión es el primer paso para fundir la producción de acero. Los métodos de fusión comunes incluyen fusión de horno de arco eléctrico, fusión del horno de inducción y fusión de alto horno.

- Fundación de horno de arco eléctrico : Este método se usa comúnmente para la producción de acero de alta aleación. El horno de arco eléctrico proporciona una temperatura alta para derretir las materias primas, como el acero de chatarra y el mineral de hierro en acero líquido, lo que permite un control preciso de la composición del acero.

- Fusión del horno de inducción : Los hornos de inducción usan inducción electromagnética para calentar el acero. Este método es eficiente y flexible, adecuado para producir acero medio a baja aleación. Sin embargo, es más difícil controlar la composición del acero de alta aleación.

- Derretimiento del alto horno : Este método a menudo se usa para la producción a gran escala. Implica soplar oxígeno en el horno para oxidar las impurezas en el acero. Este método es altamente eficiente pero es menos preciso cuando se trata de controlar la composición de aleación.

2.2 Diseño de aleación

El diseño de aleación es un paso crucial durante el proceso de fusión. Dependiendo de los requisitos de la aplicación, la composición de la aleación (como el contenido de carbono, el cromo, el níquel, etc.) debe ajustarse con precisión. Una composición de aleación diseñada científicamente asegura que las piezas de acero de fundición tengan las propiedades mecánicas requeridas, como la alta resistencia, la resistencia al desgaste y la tenacidad.

3. Proceso de lanzamiento: tecnología de casting de precisión

La fundición es el proceso central en la fabricación de piezas de acero de fundición. Cada paso en el proceso de fundición debe controlarse meticulosamente para garantizar que las fundiciones tengan una buena precisión dimensional, calidad de la superficie y propiedades mecánicas.

3.1 Casting de arena

La fundición de arena es un método tradicional de fundición, típicamente utilizado para producir piezas de acero de fundición de lotes medianos a pequeños. El principio implica formar un molde de arena en una caja de arena, verter metal líquido en el molde y esperar a que se enfríe y se solidifique para formar el fundición. Este proceso es adecuado para producir piezas simples y grandes, pero da como resultado una calidad de superficie más rugosa, lo que requiere un mecanismo adicional.

3.2 Casting de concha de concha

La fundición de moldes de concha utiliza materiales cerámicos para hacer moldes, adecuados para formas complejas y fundiciones de alta precisión. Los moldes de cerámica ofrecen una superficie más suave, lo que resulta en una mejor calidad de la superficie para la fundición. Este método se utiliza para fabricar piezas de motor, engranajes y otros componentes que requieren alta precisión y acabado superficial.

3.3 Casting de baja presión

La fundición a baja presión utiliza gas de baja presión para inyectar metal líquido en el molde. Este método garantiza un proceso de llenado más suave y reduce defectos como la porosidad en las piezas fundidas, lo que lo hace adecuado para la precisión y la producción a gran escala. Las piezas del motor del automóvil y los componentes de la transmisión a menudo se producen utilizando fundición a baja presión.

4. Enfriamiento y desgaste: garantizar la calidad del casting

Después de que se retiran las piezas de acero de fundición de los moldes, deben someterse a enfriamiento y desacreditar. Estos pasos son esenciales para garantizar la integridad de la estructura de fundición y la calidad de la superficie.

4.1 Proceso de enfriamiento

El proceso de enfriamiento de las piezas de acero de fundición tiene un impacto significativo en su estructura de grano. Si la velocidad de enfriamiento es demasiado rápida, se pueden formar tensiones internas, causando grietas o deformación. Por otro lado, si la velocidad de enfriamiento es demasiado lenta, los granos pueden volverse gruesos, lo que reducirá las propiedades mecánicas de la pieza. Por lo tanto, las tasas de enfriamiento controladas a menudo se emplean para garantizar la calidad del casting.

4.2 Decuración y molienda

Después de que se retiran las piezas de acero de fundición del molde, a menudo tienen rebabas e irregularidades. El proceso de desacuerdo tiene como objetivo eliminar estas partes no deseadas, haciendo que las piezas sean más suaves. Los procesos mecánicos como la molienda y el corte se usan comúnmente para eliminar las rebabas y mejorar la calidad de la superficie de la fundición.

5. Tratamiento térmico: mejorar el rendimiento de la parte

El tratamiento térmico es un proceso crítico para mejorar el rendimiento de las piezas de acero de fundición. Al controlar el calentamiento y el enfriamiento de las piezas, se puede cambiar la microestructura del acero, mejorando sus propiedades mecánicas.

5.1 Recocido

El recocido es el proceso de calefacción y enfriamiento lentamente de piezas de acero para reducir su dureza al tiempo que aumenta la plasticidad y la tenacidad. El recocido también ayuda a aliviar las tensiones internas en las fundiciones, haciéndolas más estables para un mayor uso.

5.2 enfriamiento

El enfriamiento implica calentar las piezas de acero a cierta temperatura y luego enfriarlas rápidamente, generalmente en agua o aceite. Este proceso aumenta significativamente la dureza y la resistencia al desgaste del acero, lo que lo hace ideal para piezas que necesitan alta dureza y resistencia al desgaste, como engranajes y ejes.

5.3 Templado

El templado se realiza después del enfriamiento para eliminar las tensiones internas creadas durante el proceso de enfriamiento. Este proceso aumenta la resistencia y la estabilidad de la fundición de piezas de acero. El templado generalmente se realiza a temperaturas más bajas para evitar la dureza excesiva.

6. Mecanizado: garantizar la precisión y el ajuste

Después del tratamiento térmico, las piezas de acero a menudo se someten a mecanizado para garantizar que cumplan con las especificaciones de diseño. Los procesos de mecanizado como el giro, la molienda, la molienda y la perforación se utilizan para lograr dimensiones y tolerancias precisas. Los tratamientos superficiales como el peinamiento o el recubrimiento de disparos también se pueden aplicar para mejorar la resistencia a la corrosión y las propiedades de desgaste.

7. Control e inspección de calidad: garantizar la confiabilidad

El control de calidad es una parte vital del proceso de producción de acero de fundición. Los métodos de inspección comunes incluyen:

- Análisis metalográfico : Observar la estructura de grano del acero bajo un microscopio para evaluar sus propiedades.

- Prueba ultrasónica : Se usa para detectar defectos internos en la fundición.

- Prueba de dureza : Verificar la dureza del casting para garantizar que cumpla con las especificaciones.

- Inspección de rayos X : Uso de rayos X para escanear la estructura interna de la fundición, verificando las grietas o la porosidad.

8. Inspección y entrega final: garantizar la calificación de la parte

Después de que se completen todos los procesos de fabricación, las piezas de acero de fundición experimentan inspecciones y pruebas finales para garantizar que cumplan con los estándares de calidad y los requisitos del cliente. Estas inspecciones generalmente incluyen controles visuales, mediciones dimensionales y pruebas de rendimiento. Una vez que las piezas pasan estas pruebas, se envían para un ensamblaje adicional o se entregan al cliente.

Idioma

Idioma

Fundición ft

Fundición ft