Nuestros servicios y procesos de garantía de calidad garantizan la confiabilidad de nuestros productos y su satisfacción.

1. Mayor durabilidad y resistencia

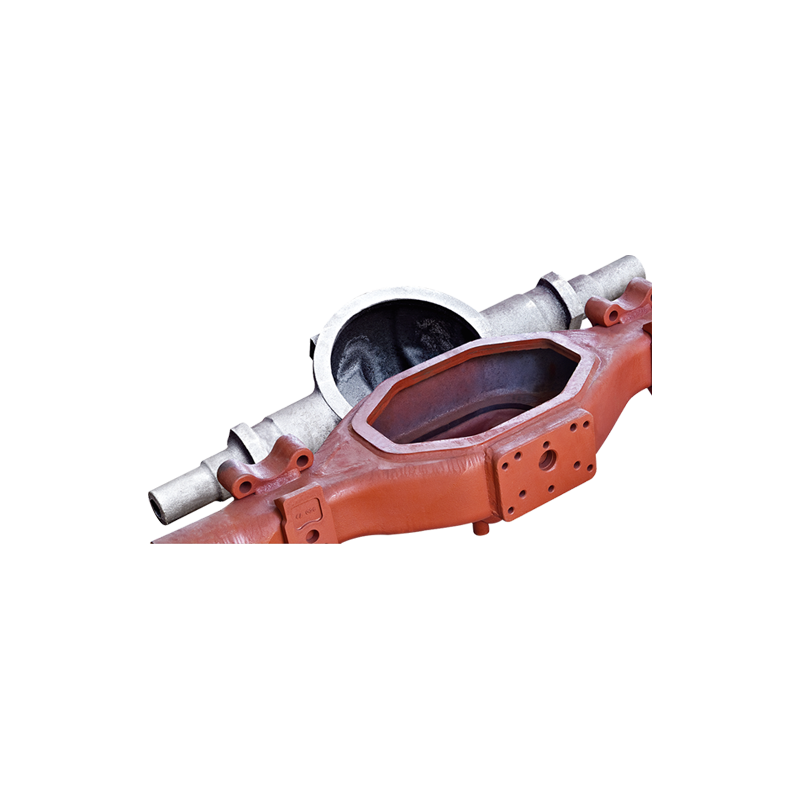

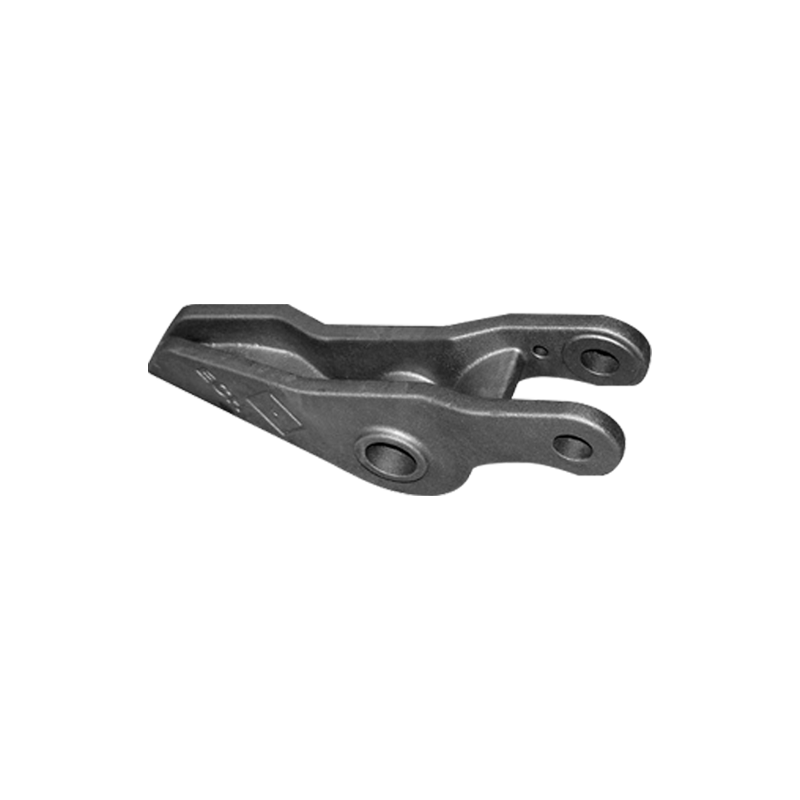

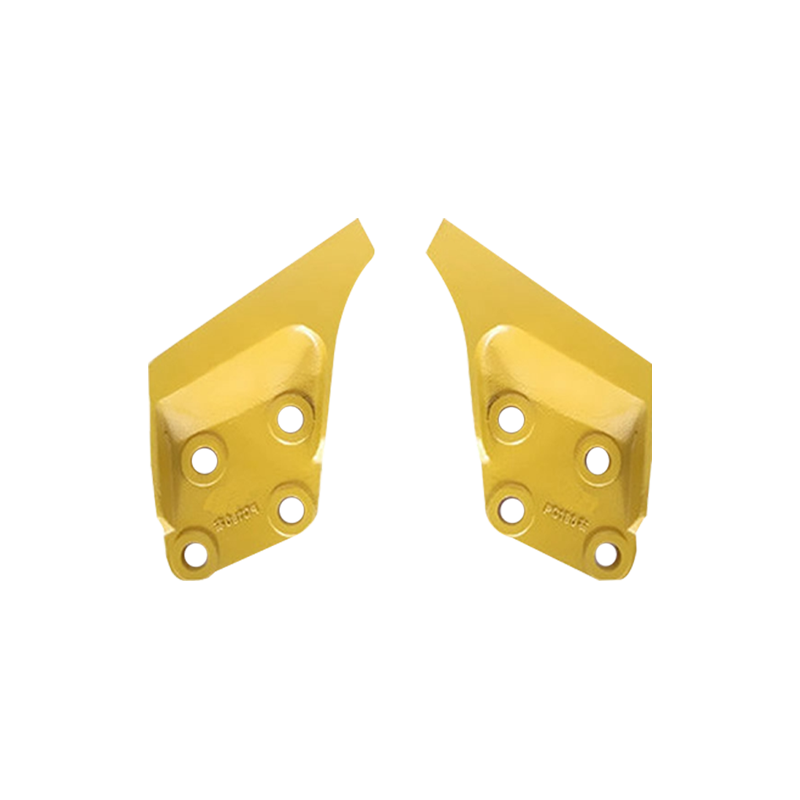

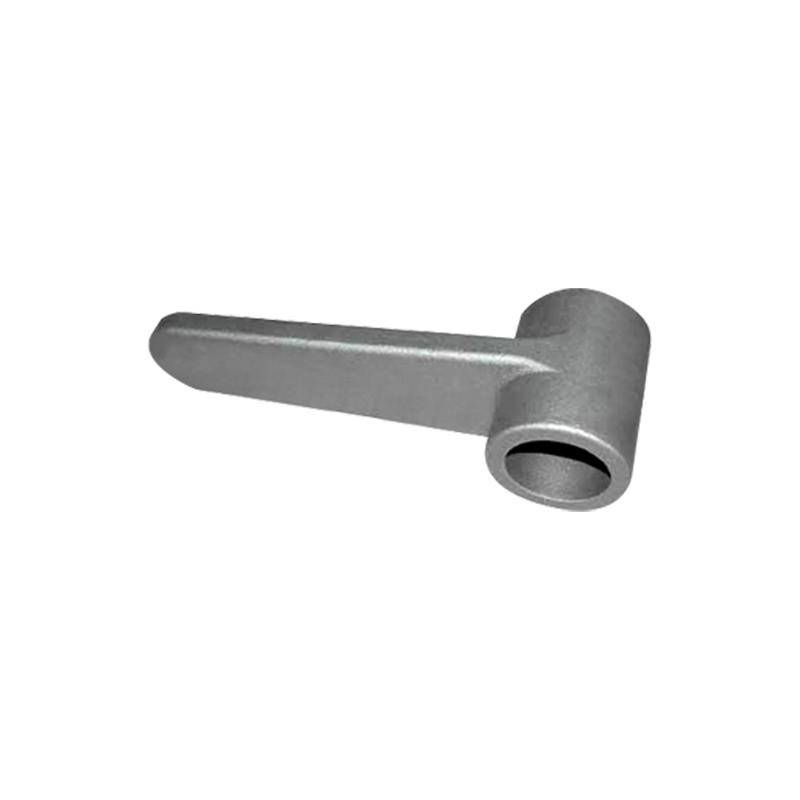

Piezas de acero de fundición de trenes Es uno de los métodos más eficaces para producir piezas que requieren alta resistencia y durabilidad a largo plazo. En la fabricación de trenes, componentes como ruedas, ejes, sistemas de frenos y chasis deben soportar enormes tensiones y desgaste. Los trenes operan en condiciones de viaje a alta velocidad, frenadas frecuentes y cargas pesadas, que ejercen fuerzas considerables en varias partes. La fundición de acero proporciona la dureza necesaria para soportar estas condiciones extremas. A diferencia de otros materiales, el acero fundido se puede diseñar con propiedades adaptadas para resistir impactos, vibraciones y fuertes fuerzas de impacto repetidos. La resistencia inherente del acero fundido significa que es menos probable que los componentes fallen bajo tensión, lo que contribuye directamente a la seguridad y confiabilidad operativa del tren. Esta durabilidad ayuda a reducir la frecuencia de mantenimiento o reemplazo de componentes, lo que puede resultar costoso y consumir mucho tiempo para los operadores.

2. Rentabilidad en la producción a gran escala

La fundición de acero es un método de fabricación muy rentable, especialmente para producir grandes volúmenes de componentes necesarios en la industria ferroviaria. El proceso permite a los fabricantes producir piezas en grandes lotes, lo que reduce los costos de producción por unidad. La fundición de acero implica verter metal fundido en moldes, que pueden diseñarse para adaptarse a formas complejas. Esto elimina la necesidad de pasos de fabricación adicionales, como el mecanizado, que pueden requerir más mano de obra y ser más costosos. Una vez fabricado el molde, se puede utilizar repetidamente, lo que hace que el proceso sea ideal para la producción en masa. Para los fabricantes, esta es una ventaja esencial, ya que la industria ferroviaria exige una gran cantidad de componentes estandarizados, como ruedas, frenos y piezas de suspensión. Esta eficiencia en la producción en masa se traduce en costos generales más bajos para los fabricantes, lo que, a su vez, puede reducir el costo para los clientes, incluidos los operadores de trenes y las empresas de mantenimiento.

3. Flexibilidad y complejidad del diseño

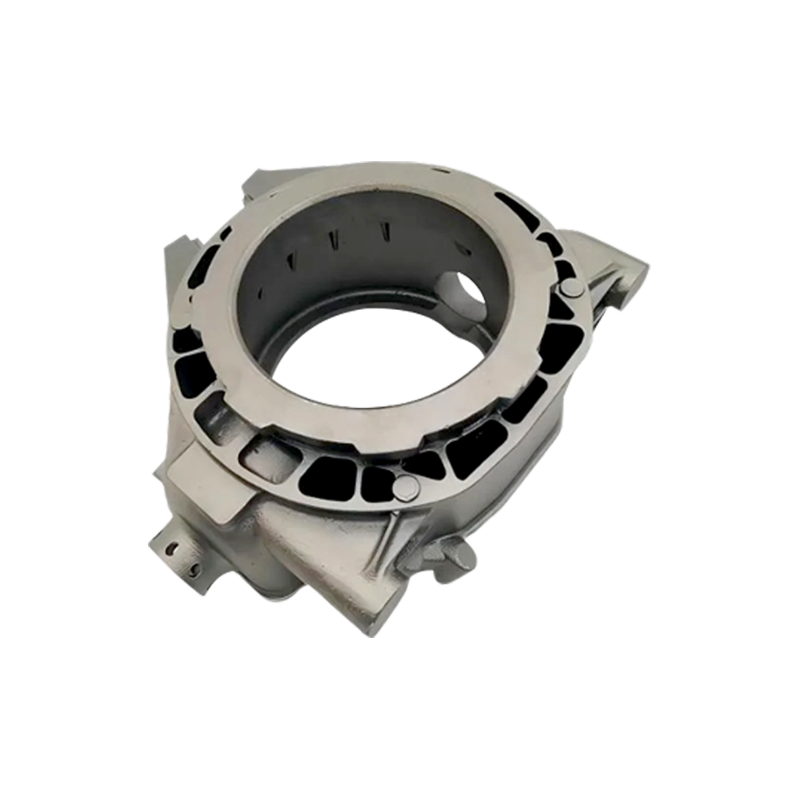

Una de las ventajas más importantes de utilizar la fundición para piezas de acero en la fabricación de trenes es la capacidad de crear diseños muy complejos y personalizados. A menudo se requiere que los componentes del tren tengan una forma precisa, con geometrías complejas que cumplan funciones específicas. Por ejemplo, componentes como ruedas y ejes requieren dimensiones y distribución de peso exactas para garantizar el funcionamiento adecuado de todo el sistema ferroviario. La fundición de acero permite a los fabricantes crear estas formas complejas sin comprometer la resistencia. Con la capacidad de producir piezas con características internas complejas, la fundición brinda a los fabricantes la flexibilidad de diseñar componentes que de otro modo serían imposibles de fabricar utilizando métodos tradicionales como la forja o el mecanizado. Esta flexibilidad también permite la integración de características como cámaras huecas o distribución optimizada del peso dentro de los componentes, lo que puede mejorar el rendimiento y reducir el volumen innecesario. La versatilidad de la fundición garantiza que las piezas satisfagan las necesidades específicas de los trenes modernos, ya sea para trenes de alta velocidad o servicios de carga pesada.

4. Mejora de la distribución del peso y el rendimiento

La capacidad de optimizar la distribución del peso en los componentes del tren es fundamental para maximizar el rendimiento y la eficiencia del combustible. La fundición de acero permite el diseño preciso de piezas con una distribución uniforme del peso, lo que influye directamente en la capacidad del tren para manejar las fuerzas de aceleración y frenado. Por ejemplo, las piezas de acero fundidas, como ruedas y ejes de trenes, se pueden fabricar de manera que se garantice una distribución equilibrada del peso entre los componentes. Esto es esencial para mantener la estabilidad, reducir el desgaste de las orugas y garantizar un funcionamiento suave. Los componentes adecuadamente equilibrados mejoran la eficiencia del combustible al reducir la resistencia y el consumo de energía, lo que contribuye al ahorro de costos para los operadores. La distribución del peso juega un papel crucial a la hora de prevenir el desgaste excesivo de determinados componentes, lo que puede generar mayores costes de mantenimiento. Las piezas de acero fundido son livianas pero increíblemente resistentes, lo que reduce el peso total del tren, lo que contribuye a una mejor economía de combustible y menores emisiones.

5. Resistencia a la corrosión

Los trenes suelen operar en entornos que exponen los componentes a diversos elementos, como lluvia, nieve e incluso sustancias corrosivas como la sal en las carreteras costeras o invernales. La fundición de acero ofrece la posibilidad de fabricar piezas con mayor resistencia a la corrosión. Por ejemplo, las piezas fundidas de acero inoxidable se utilizan comúnmente para componentes críticos de trenes como ruedas, ejes y trenes de rodaje debido a su resistencia a la oxidación y la degradación con el tiempo. Esta resistencia a la corrosión es vital para garantizar que las piezas mantengan su integridad y rendimiento durante todo su ciclo de vida, incluso en condiciones difíciles. Además, la fundición de acero permite a los fabricantes agregar aleaciones resistentes a la corrosión a la composición del material, mejorando aún más la longevidad de las piezas. Esto reduce la frecuencia de reemplazos y mantenimiento, que pueden resultar costosos y perturbadores para las operaciones del tren. Al invertir en fundición de acero con resistencia a la corrosión incorporada, los fabricantes pueden garantizar que las piezas del tren sigan siendo funcionales y fiables durante mucho más tiempo, incluso en climas hostiles.

6. Alta eficiencia de producción y plazo de entrega reducido

Uno de los beneficios importantes de utilizar fundición de acero en la fabricación de trenes es la capacidad de producir piezas de forma rápida y eficiente. El proceso de fundición está altamente automatizado y puede producir grandes cantidades de componentes en un período corto, lo que es ideal para las necesidades de producción de gran volumen de la industria ferroviaria. Una vez diseñado y creado el molde, el proceso de producción de piezas se vuelve relativamente rápido y sencillo. Este rápido proceso de producción reduce los plazos de entrega y garantiza que los fabricantes de trenes puedan cumplir con plazos ajustados. En una industria donde el tiempo suele ser esencial, ya sea para producir nuevos trenes o reparar los existentes, la fundición de acero ofrece una ventaja competitiva en términos de cumplir con los cronogramas de producción. La capacidad de producir piezas complejas en grandes lotes con un procesamiento adicional mínimo garantiza que la fundición de acero siga siendo un método de fabricación que ahorra tiempo, especialmente en comparación con otras técnicas como la forja o el mecanizado, que pueden requerir más mano de obra.

7. Reducción de peso y eficiencia de combustible

Reducir el peso de un tren es un factor esencial para mejorar su eficiencia general de combustible. La fundición de acero permite a los fabricantes crear componentes resistentes y livianos que ayudan a reducir el peso total del tren. Mediante el uso de aleaciones y técnicas de fundición avanzadas, los fabricantes pueden producir piezas como ruedas, ejes y sistemas de frenos que sean resistentes y livianos, sin sacrificar la durabilidad o el rendimiento. Los trenes más ligeros consumen menos energía para moverse, lo que se traduce en menores costos de combustible y una mejor eficiencia operativa. El ahorro de peso también se extiende a la reducción del desgaste de las vías, lo que ayuda a minimizar los costes de mantenimiento para los operadores ferroviarios. Los trenes más ligeros contribuyen a reducir las emisiones de carbono y ayudan a cumplir normas medioambientales cada vez más estrictas. En el contexto de los sistemas de transporte modernos, que están poniendo mayor énfasis en la sostenibilidad, la capacidad de crear trenes más ligeros y eficientes en el consumo de combustible mediante la fundición de acero es un beneficio significativo.

8. Mejor absorción de vibraciones

Los trenes están sujetos a vibraciones constantes de las vías, el movimiento y los sistemas de frenado, que pueden afectar la comodidad de los pasajeros, así como el rendimiento y la longevidad de los componentes del tren. La fundición de acero se puede utilizar para fabricar piezas que absorben y amortiguan las vibraciones, lo que contribuye a que las operaciones del tren sean más fluidas. Por ejemplo, las ruedas de los trenes y los sistemas de suspensión se pueden diseñar utilizando técnicas de fundición para mejorar su capacidad de absorber impactos y vibraciones, asegurando que los pasajeros tengan un viaje más cómodo. Los componentes que amortiguan eficazmente las vibraciones experimentan menos desgaste, lo que prolonga su vida útil y reduce las necesidades de mantenimiento. La absorción de vibraciones es particularmente crítica en los sistemas ferroviarios de alta velocidad, donde cualquier exceso de vibración puede tener efectos significativos tanto en la comodidad del viaje como en la integridad estructural del tren.

Idioma

Idioma

Fundición ft

Fundición ft